烧结的核心是将脆弱的压缩粉末转化为致密、坚固且机械强度高的物体。这是通过将材料加热到高温但低于其熔点来实现的。在此温度下,单个粉末颗粒通过原子扩散开始熔合在一起,系统地消除它们之间的空隙,并增加零件的整体密度和强度。

烧结的根本结果不是熔化,而是颗粒在原子层面的结合。这个过程将多孔的粉末形状转化为一个连贯的固体,显著提高了其密度和机械完整性。

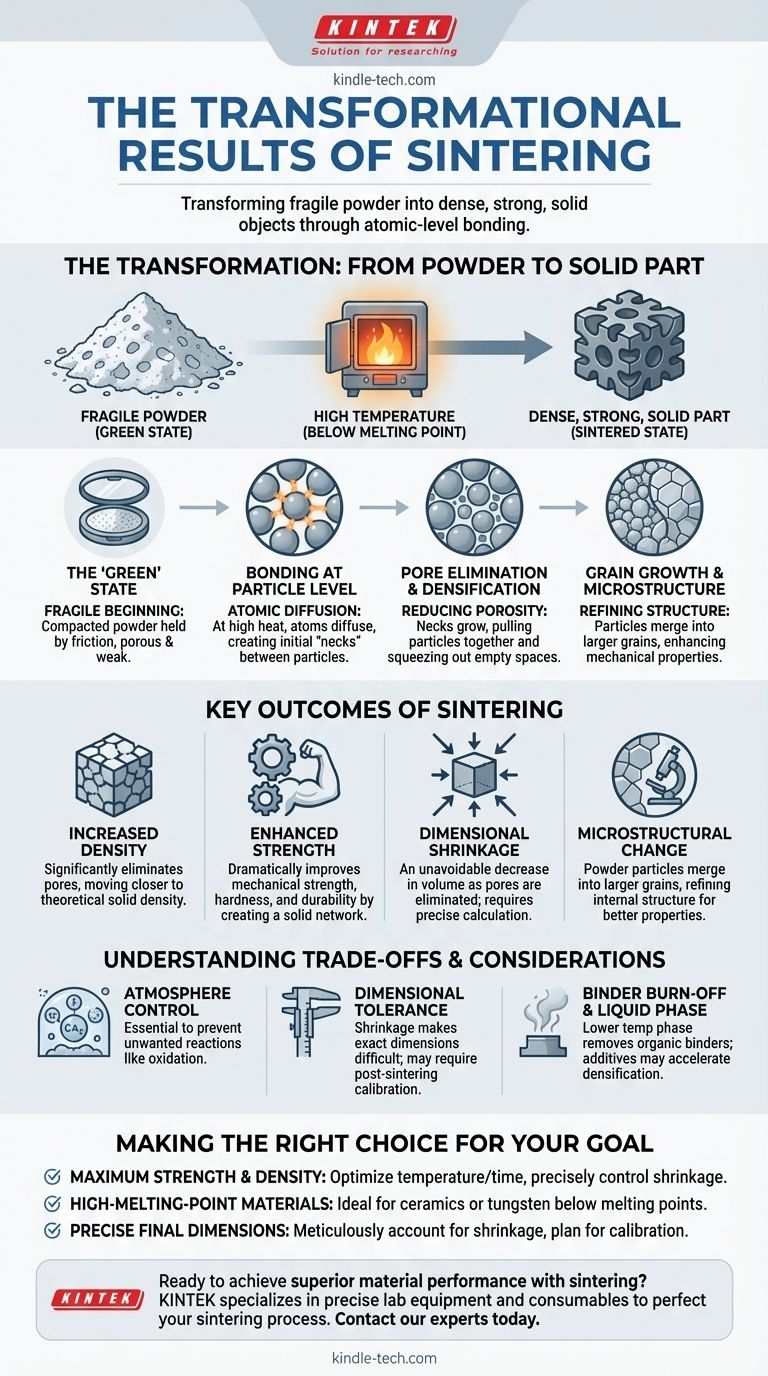

转变:从粉末到固体零件

烧结是一种热处理过程,它从根本上改变了材料的微观结构。它不是一个单一的事件,而是通过几个阶段的进展,每个阶段都对组件的最终性能有所贡献。

“生坯”状态:脆弱的开始

在烧结之前,材料以“生坯”压块的形式存在。这仅仅是使用模具和液压机将粉末压制成所需形状。

虽然它具有正确的几何形状,但生坯是多孔的且机械强度弱,仅靠颗粒之间的摩擦力结合在一起。

颗粒层面的结合

当生坯压块被加热时,关键的转变发生了。在高温下,原子获得足够的能量,可以跨越相邻颗粒的边界移动或扩散。

这种扩散在颗粒接触的每个点上形成小的“颈部”或结合。这些初始结合是最终固体物体形成的基础。

孔隙消除和致密化

随着烧结过程的继续,这些颈部会变得更宽。这种生长产生强大的力,将颗粒的中心拉得更近。

这种作用有效地挤出了生坯状态下粉末颗粒之间存在的空隙或孔隙。孔隙率的降低直接导致材料密度的增加。

晶粒生长和微观结构

随着时间的推移,单个粉末颗粒之间的原始边界消失,因为它们合并成更大的晶体结构,称为晶粒。

这种晶粒生长过程细化了材料的内部微观结构,这是决定其最终机械性能(如硬度和韧性)的关键因素。

烧结过程的关键结果

烧结过程中的物理转变在最终产品中产生了几个独特而理想的结果。

密度增加

孔隙消除最直接的结果是密度显著增加。烧结完成的零件比其初始生坯压块更致密,更接近固体材料的理论密度。

机械强度增强

通过创建坚固、相互连接的结合晶粒网络,烧结显著提高了组件的机械强度、硬度和耐用性。脆弱的生坯压块被转化为坚固、功能强大的零件,能够承受载荷。

尺寸收缩

致密化一个关键且不可避免的后果是零件会收缩。随着孔隙的消除和颗粒的聚集,组件的总体积减小。这种收缩必须精确计算和控制。

理解权衡和实际考虑

成功烧结零件需要控制几个变量并理解该过程固有的挑战。

气氛控制的必要性

烧结几乎总是在具有受控气氛的炉中进行。这对于防止不必要的化学反应(例如氧化)至关重要,这些反应可能会在高温下损害材料的完整性。

尺寸公差的挑战

由于零件会收缩,因此实现精确的最终尺寸可能很困难。如果需要严格的公差,则可能需要进行烧结后校准或定径步骤,即在模具中重新压制零件以纠正任何尺寸偏差。

粘结剂烧尽

通常,有机粘结剂与粉末混合以提高生坯压块的强度。炉中加热的第一阶段是较低温度的烧尽阶段,以在实际烧结开始之前去除这些粘结剂。

液相烧结

在某些工艺中,粉末混合物中会加入少量熔点较低的添加剂。在加热过程中,这种添加剂会熔化并形成液相,通过毛细作用流入孔隙,加速致密化。

根据您的目标做出正确选择

烧结的具体结果可以通过调整工艺参数来满足不同的工程目标。

- 如果您的主要重点是最大强度和密度:您的目标是优化温度和时间以消除尽可能多的孔隙,这需要精确控制由此产生的收缩。

- 如果您的主要重点是制造高熔点材料:烧结是理想的方法,因为它允许您在远低于陶瓷或钨等材料的极高熔点下制造固体零件。

- 如果您的主要重点是实现精确的最终尺寸:您必须在初始模具设计中仔细考虑材料收缩,并计划进行潜在的烧结后校准步骤。

最终,烧结提供了一种强大的方法,可以将简单的粉末转化为具有定制性能的复杂、高性能组件。

总结表:

| 关键结果 | 描述 |

|---|---|

| 密度增加 | 消除孔隙,使零件更致密,更接近固体材料的理论密度。 |

| 强度增强 | 创建坚固的结合结构,显著提高机械强度、硬度和耐用性。 |

| 尺寸收缩 | 致密化的不可避免的后果,必须精确计算和控制。 |

| 微观结构变化 | 粉末颗粒合并成更大的晶粒,细化内部结构以获得更好的性能。 |

准备好通过烧结实现卓越的材料性能了吗?

KINTEK 专注于提供完善烧结过程所需的精密实验室设备和耗材。从具有受控气氛的高温炉到实现您特定密度、强度和尺寸目标的材料和专业知识,我们是您创新的合作伙伴。

立即联系我们的专家,讨论我们如何帮助您将粉末转化为高性能组件。

图解指南