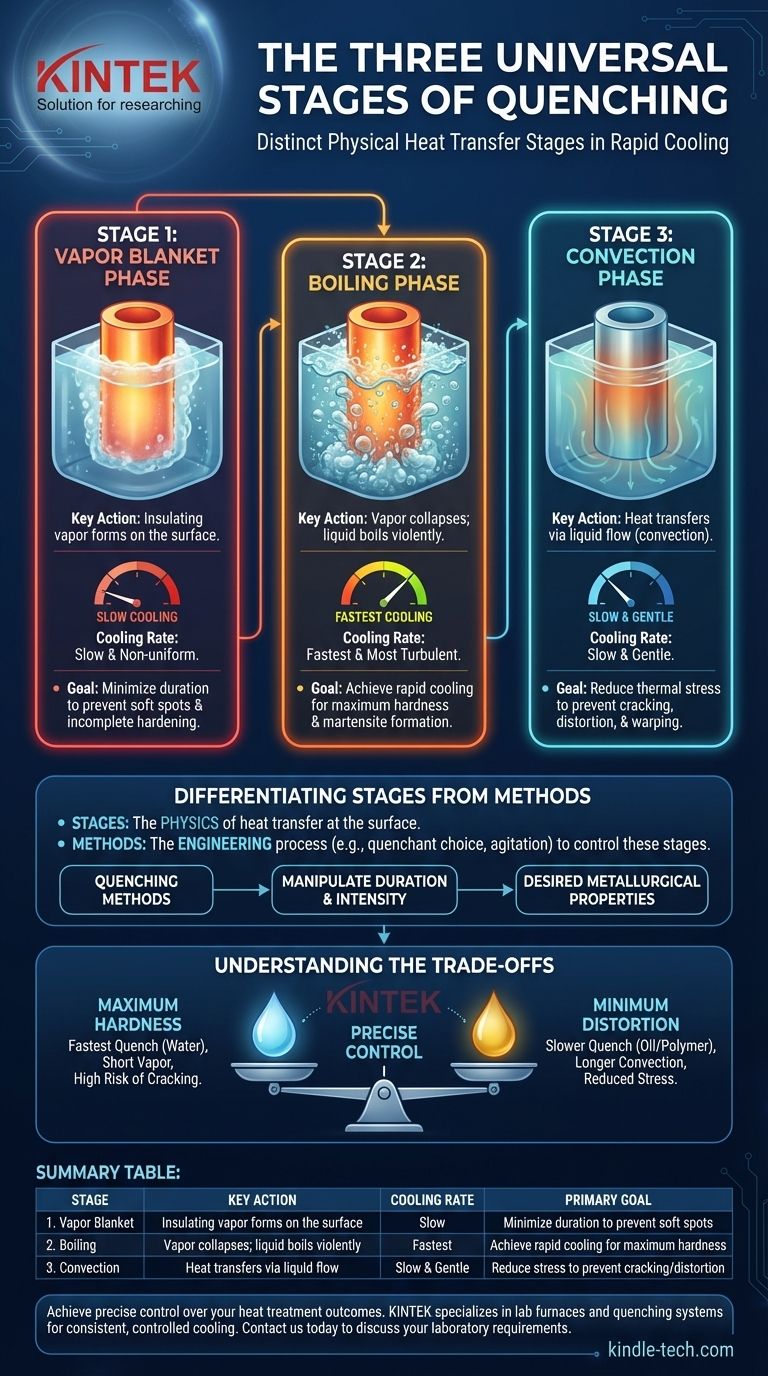

虽然“淬火类型”一词可以指代许多具体的工艺,但这个问题通常指的是在任何快速冷却过程中发生的三种独特的物理传热阶段。这些阶段是蒸汽膜阶段、沸腾阶段和对流阶段。理解这些阶段对于控制任何热处理的结果至关重要。

需要掌握的核心原则是,“三种类型”并非不同的淬火方法,而是传热阶段的通用顺序——蒸汽膜、沸腾和对流。掌握热处理并非选择三者之一,而是控制每个阶段的时间和强度,以获得所需的材料性能。

淬火的通用阶段

每次将热部件浸入液体淬火剂中时,它都会经历相同的传热阶段序列。每个阶段的持续时间和强度决定了零件的最终硬度、应力和完整性。

阶段1:蒸汽膜阶段

当热金属首次进入较冷的液体时,接触表面的液体会立即汽化。这会在零件周围形成一层绝缘的蒸汽膜。

由于蒸汽是热的不良导体,因此在此阶段的冷却速度相对较慢且通常不均匀。稳定、长时间的蒸汽膜阶段通常是不希望的,因为它可能导致软点和不完全硬化。

阶段2:沸腾阶段

随着表面开始稍微冷却,蒸汽膜变得不稳定并崩溃。这使得液体淬火剂能够直接接触金属表面,并在那里剧烈沸腾。

此阶段产生最快的传热速率。剧烈的沸腾作用迅速从部件中带走热量,这对于获得形成马氏体和硬化钢所需的快速冷却速率至关重要。这是决定最终硬度最重要的阶段。

阶段3:对流阶段

一旦部件的表面温度降至淬火剂的沸点以下,沸腾就会停止。现在通过液体对流和传导去除热量。

在此最后阶段的冷却速度要慢得多且更温和。这种缓慢冷却有助于缓解在快速沸腾阶段积聚的热应力,从而降低成品零件变形或开裂的风险。

区分阶段与方法

这三个阶段描述了表面发生情况的物理学。淬火方法是用于控制这些阶段的工程过程。

什么是淬火方法?

淬火方法是选择特定的技术和淬火剂(例如,水、油、聚合物、空气)来操纵冷却的三个阶段。

目标是管理每个阶段的持续时间——例如,通过最小化蒸汽膜阶段和控制对流阶段的速度——以实现精确的冶金性能。

常见的淬火方法

像中断淬火这样的方法涉及在部件完全冷却之前将其从淬火剂中取出,以操纵对流阶段并减少应力。

选择性淬火,例如喷雾或感应淬火,涉及仅将淬火剂施加到零件的特定区域,仅在需要硬度的地方启动三个阶段。

理解权衡

淬火的目的是使金属冷却得足够快以获得硬度,但又不能快到导致灾难性失效。这是一种平衡行为。

不稳定蒸汽膜的风险

长时间、稳定的蒸汽膜(阶段1)是均匀硬度的敌人。搅拌零件或淬火剂有助于更快地瓦解蒸汽膜,促进更快地过渡到关键的沸腾阶段。

极端冷却的危险

虽然快速冷却是必要的,但通过最终对流阶段的冷却速率过快会产生巨大的内应力。这种应力可能导致零件变形、翘曲甚至开裂。

淬火剂选择至关重要

淬火剂的选择是控制阶段的主要工具。水会产生非常快的淬火,蒸汽膜阶段短,但开裂风险高。油的严重性较低,提供较慢的冷却速率,更宽容并降低变形风险。

为您的目标做出正确选择

您的目标决定了您应该如何控制三个淬火阶段。

- 如果您的主要重点是最大硬度:您的目标是最小化蒸汽膜阶段并最大化沸腾阶段的持续时间和强度,通常使用水或搅拌盐水。

- 如果您的主要重点是最小化变形和开裂:您的目标是使用较不严重的淬火剂(如油)或采用中断淬火等方法来减缓最终对流阶段的冷却速率。

- 如果您的主要重点是在局部区域实现特定性能:您的目标是使用选择性方法(如喷雾淬火)仅在需要的地方应用三阶段过程。

通过理解传热的基本阶段,您可以直接控制材料的最终性能和完整性。

总结表:

| 阶段 | 关键作用 | 冷却速率 | 主要目标 |

|---|---|---|---|

| 1. 蒸汽膜 | 表面形成绝缘蒸汽 | 慢 | 缩短持续时间以防止软点 |

| 2. 沸腾 | 蒸汽膜崩溃;液体剧烈沸腾 | 最快 | 实现快速冷却以获得最大硬度 |

| 3. 对流 | 热量通过液体流动传递 | 慢而温和 | 减少应力以防止开裂/变形 |

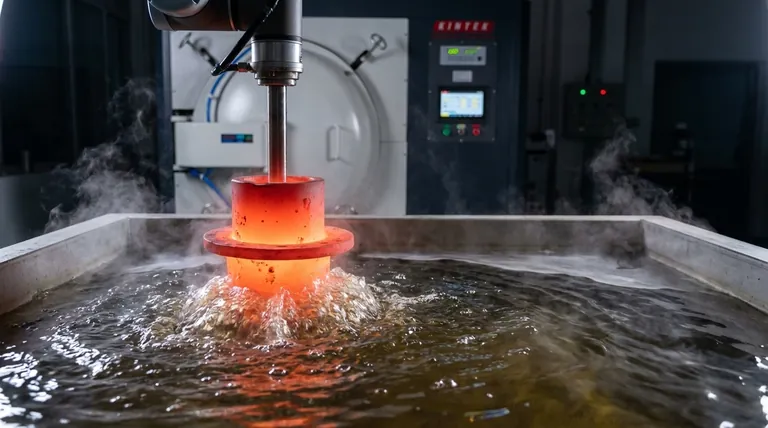

精确控制您的热处理结果。 理解淬火的三个阶段是第一步;拥有合适的设备是下一步。KINTEK 专注于实验室炉、淬火系统和耗材,为您的实验室提供一致、受控的冷却。无论您的目标是最大硬度还是最小变形,我们的解决方案都旨在实现可靠性和精确性。立即联系我们,讨论我们如何支持您的特定实验室需求并改进您的热处理过程。通过我们的联系表单与我们取得联系

图解指南