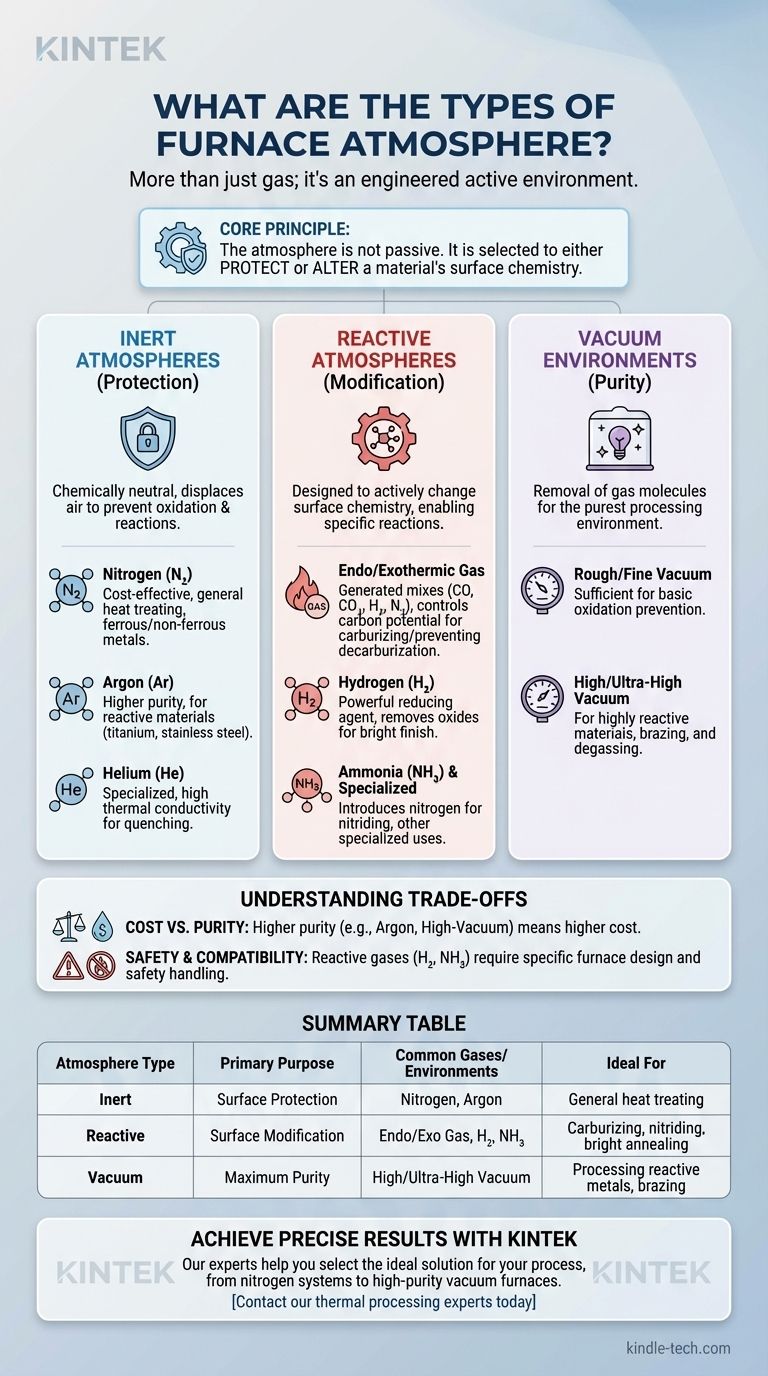

炉气氛远不止是炉腔内的气体;它是一个活跃的、经过设计的环境,对任何热处理工艺的结果都至关重要。主要类型大致分为惰性气体气氛(如氮气或氩气)、反应性气氛(如吸热或放热气体)和真空环境,每种都旨在对被加热材料实现特定的化学或物理结果。

需要理解的核心原则是,炉气氛并非被动的。它是一个您必须选择的基本工艺变量,以保护材料表面不发生变化,或有意且精确地改变其表面化学性质。

受控气氛的目的

将受控气氛引入炉中,以取代环境空气,环境空气大约由78%的氮气、21%的氧气和1%的其他气体组成。去除反应性氧气通常是主要目标,但并非唯一目标。

防止不必要的反应

炉气氛最常见的功能是表面保护。在高温下,大多数金属会很容易与氧气反应,导致氧化皮和氧化。

通过用惰性气体吹扫炉腔或制造真空,可以防止这些有害反应的发生。这对于避免脱碳也至关重要,脱碳是碳从钢表面渗出,使其软化的过程。

促成特定反应

相反,某些工艺要求材料表面发生特定的化学反应。这些被称为反应性气氛。

这些气氛含有特定的气体,旨在将元素引入工件。这使得表面改性处理成为可能,例如渗碳(添加碳)或渗氮(添加氮),以硬化钢部件的表面。

炉气氛的主要类型

气氛的选择完全取决于工艺目标。主要类别根据其与工件的化学相互作用进行定义。

惰性气氛(保护)

这些气氛对工件呈化学中性。它们唯一的目的是置换空气,主要是氧气,以防止氧化和其他不必要的反应。

- 氮气 (N₂): 最常见且经济的惰性气氛。适用于黑色金属和有色金属的各种热处理应用。

- 氩气 (Ar): 比氮气更惰性,用于在高温下可能与氮气反应的材料,例如钛或某些不锈钢。它比空气重,提供出色的保护,但成本更高。

- 氦气 (He): 一种用于特殊应用的惰性气体,常因其在真空炉淬火过程中的高导热性而受到重视。

反应性气氛(改性)

这些气氛旨在主动改变材料的表面。

- 吸热/放热气体: 这些是生成的气体,通常来自天然气的部分燃烧。它们是经过精确控制的一氧化碳、二氧化碳、氢气和氮气的混合物。它们的主要用途是控制“碳势”,以防止脱碳或对钢进行渗碳。

- 氢气 (H₂): 一种强大的还原剂。它用于主动去除材料表面的氧化物,形成光亮、洁净的表面。它通常与氮气混合(形成气体)以降低可燃性。

- 氨气 (NH₃) 及其他专用气体: 像氨气这样的气体用于引入氮气进行渗氮。其他气体,如二氧化硫,用于高度专业化的应用。

真空环境(纯度)

真空并非没有气氛,而是一种气氛本身。通过去除几乎所有气体分子,真空炉提供了尽可能纯净的加工环境。

不同的真空度用于不同的目的:

- 粗/细真空: 足以防止基本氧化。

- 高/超高真空: 用于处理高活性材料或用于钎焊和脱气等应用,其中目标是去除材料本身所有被困的气体。

理解权衡和考量

选择气氛涉及平衡工艺要求与实际限制。没有单一的“最佳”选择。

成本与纯度

所需的纯度水平直接影响成本。氮气是许多应用中经济实惠的主力,而高纯度氩气则昂贵得多,但对于活性金属来说是必需的。高真空炉代表着巨大的资本投资,但提供了无与伦比的多功能性和纯度。

安全和处理

反应性和可燃气体带来安全挑战。氢气作为还原剂非常有效,但极易燃,需要专门的处理和安全系统。氨气对渗氮有效,但有毒且具有腐蚀性。

设备兼容性

并非所有炉子都相同。标准空气炉不能简单地与氢气气氛一起使用。炉子必须设计有适当的密封、材料和安全联锁装置,以处理工艺所需的特定气体或真空度。

为您的工艺做出正确选择

您的选择必须基于对所处理材料最终目标的清晰理解。

- 如果您的主要目标是防止普通钢材氧化: 氮气气氛通常是最有效和经济的选择。

- 如果您的主要目标是硬化钢部件的表面: 需要反应性气氛,例如用于渗碳的吸热气体或用于渗氮的分解氨。

- 如果您的主要目标是处理钛等高活性金属或实现钎焊的最大清洁度: 高真空环境是优越且通常必要的选择。

最终,掌握炉气氛使您能够精确控制材料的最终性能和质量。

总结表:

| 气氛类型 | 主要目的 | 常用气体/环境 | 理想用途 |

|---|---|---|---|

| 惰性气氛 | 表面保护(防止氧化) | 氮气 (N₂),氩气 (Ar) | 钢材、有色金属的通用热处理 |

| 反应性气氛 | 表面改性(改变化学性质) | 吸热/放热气体,氢气 (H₂),氨气 (NH₃) | 渗碳、渗氮、光亮退火 |

| 真空环境 | 最大纯度与清洁度 | 高/超高真空 | 处理活性金属(钛)、钎焊、脱气 |

通过合适的炉气氛实现精确结果

选择正确的炉气氛对于您的热处理工艺的成功至关重要,无论您是需要保护材料表面、有意改变其化学性质,还是实现极致纯度。错误的选择可能导致报废零件、钎焊失败和质量不一致。

KINTEK专注于实验室设备和耗材,服务于实验室需求。 我们的专家了解炉气氛的细微差别,可以帮助您为您的特定应用和材料选择理想的解决方案,从经济高效的氮气系统到高纯度真空炉。

让我们帮助您掌握您的工艺。 立即联系我们的热处理专家 讨论您的要求,确保您的下一次热处理取得成功。

图解指南