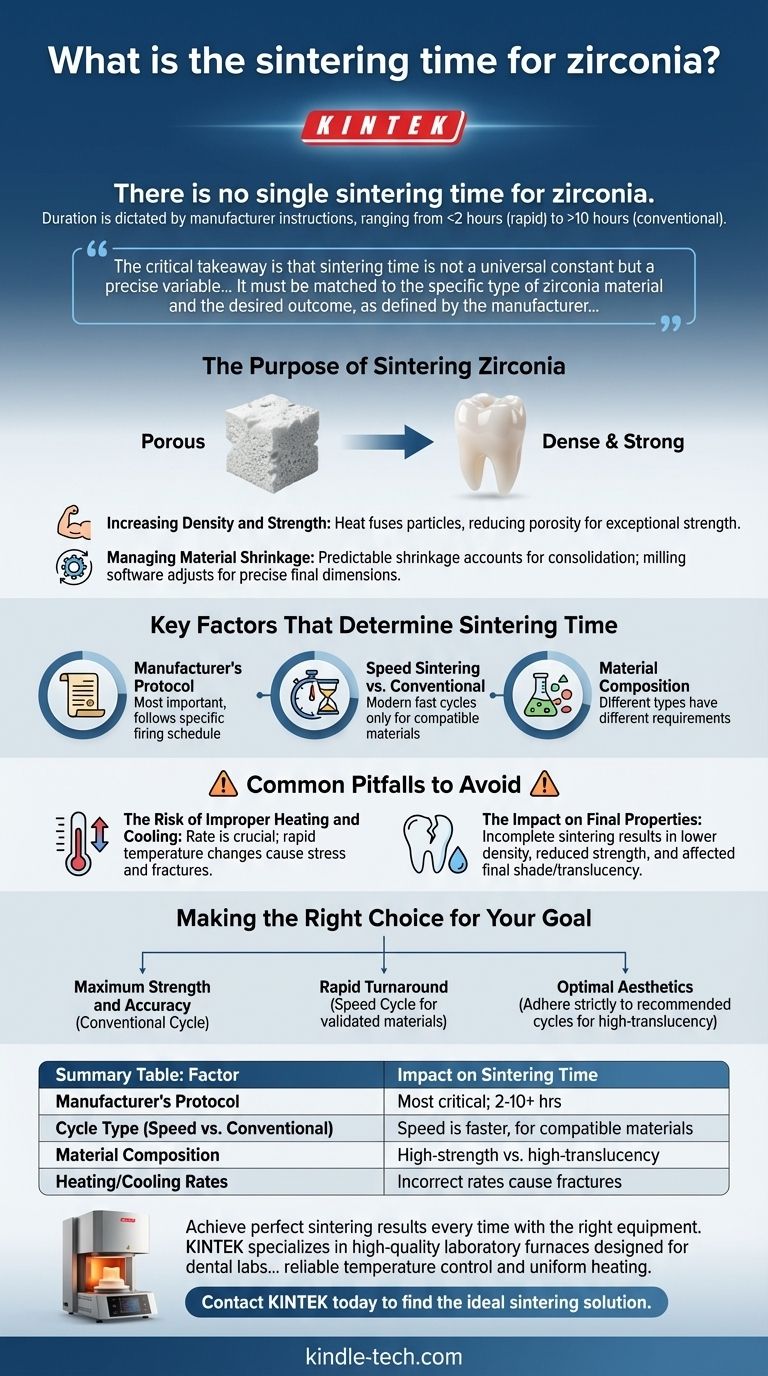

氧化锆没有单一的烧结时间。 正确的持续时间完全取决于特定的氧化锆制造商说明,范围可以是从快速循环下的两小时以内到传统方法下的十小时以上。

关键要点是,烧结时间不是一个通用常数,而是一个受控过程中的精确变量。它必须与制造商定义的特定氧化锆材料和期望的结果相匹配,以确保最终产品具有所需的强度、密度和美学特性。

烧结氧化锆的目的

烧结是将多孔的、粉笔状的氧化锆结构转变为致密、高强度的陶瓷的关键步骤。这个过程从根本上改变了材料的性能。

提高密度和强度

烧结的主要目标是减少孔隙率。热量将单个氧化锆颗粒熔合在一起,消除它们之间的空隙,形成一个坚固、固结的整体。

这种致密化过程直接决定了材料卓越的机械强度和抗断裂性。

控制材料收缩

在烧结过程中,氧化锆会发生显著且可预测的收缩。这是颗粒固结和孔隙消除的自然结果。

研磨软件通过放大预烧结设计来考虑这种收缩。正确执行的烧结循环可确保最终产品收缩到预期的精确尺寸。

决定烧结时间的关键因素

理想的烧结时间是几个相互关联的变量的函数。偏离这些因素的推荐规程可能会损害最终结果。

制造商的规程

这是最重要的因素。每种品牌和类型的氧化锆都设计有特定的烧制程序,包括升温速率、保持时间和降温速率。务必遵循制造商的说明。

这些规程经过验证,可产生该特定材料所宣传的物理和美学特性。

快速烧结与传统烧结

许多现代炉具提供“快速”或“速成”烧结循环,可以在传统循环时间的一小部分内完成。

然而,这些快速循环仅与专为它们设计的特定氧化锆材料兼容。在传统的氧化锆盘上使用快速循环可能导致热冲击、烧结不完全和最终产品强度降低。

材料成分

不同类型的氧化锆具有不同的烧结要求。例如,用于桥架的که高强度、不透明的氧化锆与用于前牙贴面的高透光性、美学氧化锆的烧结循环可能不同。

应避免的常见陷阱

了解速度与质量之间的权衡对于实现可预测的高质量结果至关重要。仓促或不匹配的过程容易导致失败。

不当加热和冷却的风险

炉具升温和降温的速度与最终温度和保持时间同等重要。

加热过快可能导致材料内部产生应力和断裂。冷却过快可能会引入内部张力,使最终修复体变脆并容易失效。

对最终性能的影响

不完全或匆忙的烧结过程会导致产品密度降低和强度下降。材料无法达到其全部潜力,使其在应力下更容易崩裂或断裂。

此外,如果循环没有精确地按照制造商的预期执行,最终的色度和透光率可能会受到负面影响。

为您的目标做出正确的选择

选择正确的烧结循环是将过程与您的临床或生产目标相一致。

- 如果您的主要重点是最大的强度和精度: 使用氧化锆制造商指定的传统、较长的烧结循环。

- 如果您的主要重点是快速周转: 仅使用专门验证用于快速烧结的氧化锆材料,并严格遵守该独特规程,不作修改。

- 如果您的主要重点是最佳美学效果: 严格遵守高透光性材料的推荐循环,因为它们的光学特性对烧制程序非常敏感。

最终,掌握烧结过程来自于将制造商的说明视为您最关键的指南。

摘要表:

| 因素 | 对烧结时间的影响 |

|---|---|

| 制造商的规程 | 最关键的因素;时间范围从 2 到 10 小时以上不等。 |

| 循环类型(快速与传统) | 快速循环更快,但仅适用于兼容的材料。 |

| 材料成分 | 高强度与高透光性氧化锆的要求不同。 |

| 加热/冷却速率 | 不正确的速率可能导致断裂,需要调整过程。 |

使用正确的设备,每次都能获得完美的烧结结果。

选择正确的烧结循环只是成功的一半;精确和一致的炉具性能对于确保最终氧化锆修复体达到其强度和美学潜力至关重要。

KINTEK 专注于高品质的实验室炉具,旨在满足牙科实验室的苛刻要求。我们的烧结炉具提供忠实执行制造商规程所需的可靠温度控制和均匀加热,让您对最终产品的质量充满信心。

准备好提升您实验室的能力并确保可预测的高质量结果了吗?

立即联系 KINTEK,找到最适合您实验室需求的烧结解决方案。

图解指南