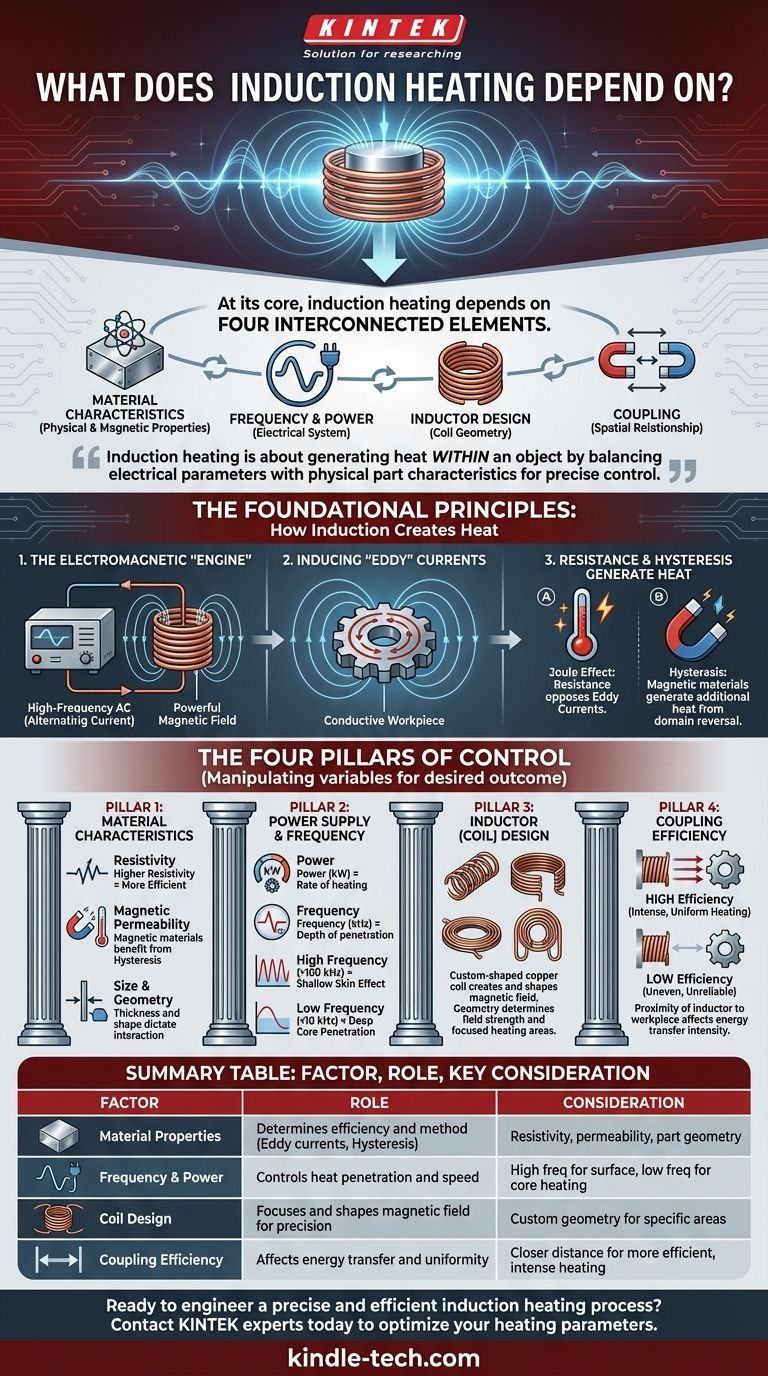

感应加热的核心取决于四个相互关联的要素。这些要素是待加热材料的物理和磁性特性、电气系统的频率和功率、感应线圈的几何设计以及线圈与材料之间的空间关系或“耦合”。该过程通过在零件内部直接感应电流来工作,从而实现快速、非接触式加热。

感应加热不是施加外部热量;它是在物体内部产生热量。成功取决于平衡系统的电气参数与零件的物理特性,以精确控制内部热量产生的位置和速度。

基本原理:感应如何产生热量

要控制感应加热,您必须首先了解其基本机制。该过程是电磁原理的直接应用。

电磁“引擎”

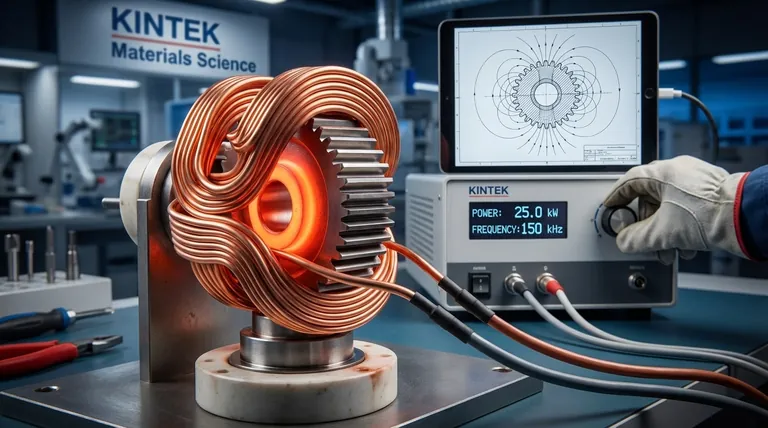

感应加热系统的电源通过感应器(通常是铜线圈)发送高频交流电 (AC)。根据麦克斯韦方程组,这种交流电在线圈周围的空间中产生强大且快速变化的磁场。

感应“涡流”

当导电工件(例如金属零件)置于此磁场中时,磁场会在零件内部感应出圆形电流。这些电流被称为涡流。

电阻和磁滞产生热量

热量以两种方式产生。首先,材料的固有电阻会阻碍这些涡流的流动,从而导致强烈的局部加热(焦耳效应)。其次,如果材料是磁性材料(如铁),其磁畴的快速反转会通过磁滞产生额外的摩擦热。这就是为什么磁性材料通常比非磁性材料加热更快的原因。

控制的四大支柱

掌握感应加热意味着操纵四个关键变量以实现预期结果。这些因素并非孤立地起作用;它们之间存在深刻的相互依赖关系。

支柱1:材料特性

工件本身的特性是任何感应过程的起点。

- 电阻率:电阻率较高的材料加热效率更高。电阻是将感应电流转化为热量的原因。

- 磁导率:磁性材料在居里温度以下对感应加热高度敏感,受益于涡流和磁滞损耗。

- 尺寸和几何形状:零件的厚度和形状决定了它将如何与磁场相互作用。

支柱2:电源和频率

电源单元——固态射频电源——是系统的核心,其设置是您的主要控制手段。

- 功率 (kW):功率水平决定了加热的速率。更多的千瓦每秒提供更多的能量,使零件温度上升更快。

- 频率 (kHz):交流电的频率决定了热量穿透的深度。这是一个被称为“趋肤效应”的关键概念。

高频电流(>100 kHz)停留在零件表面,形成浅层热区。低频电流(<10 kHz)穿透到材料核心更深处。

支柱3:感应器(线圈)设计

感应器是一个定制形状的铜线圈,用于产生和塑造磁场。其设计可以说是精密加热最关键的因素。

线圈的几何形状——其形状、尺寸和匝数——决定了磁场最强的位置。这会聚焦能量,使您能够加热特定区域,例如齿轮的齿或轴的尖端,而不会影响零件的其余部分。

支柱4:耦合效率

耦合是指感应器与工件的接近程度。磁场强度随距离迅速减弱。

因此,线圈与零件之间更近的距离会导致更有效的能量传输和更强烈的加热效果。不一致的间距可能导致加热不均匀和结果不可靠。

理解权衡

优化感应过程总是涉及平衡相互竞争的因素。没有单一的“最佳”设置,只有针对特定目标的正确组合。

深度与速度

要加热大型零件的核心,您需要低频以确保深层穿透。然而,这个过程可能更慢。要硬化表面,您需要高频进行浅层、快速加热,但这不会影响核心。

效率与灵活性

与特定零件完美耦合的定制形状线圈将非常高效。然而,更通用、多匝的螺旋线圈可能效率较低,但用途更广,能够加热各种尺寸的零件。选择取决于产量和零件种类。

功率与成本

高功率电源将更快地加热零件,提高吞吐量。然而,它伴随着更高的资本投资和更大的能源消耗。最佳电源是能够满足所需生产率而不会过大的电源。

如何将其应用于您的流程

您的应用决定了您应该如何优先考虑这些因素。

- 如果您的主要重点是表面淬火:您将需要高频电源和设计用于紧密耦合的线圈,以创建浅层、快速的热区。

- 如果您的主要重点是锻造大型钢坯的整体加热:您将需要一个低频系统,并具有足够的功率以深入材料核心。

- 如果您的主要重点是精密钎焊或粘合:感应器的设计至关重要,它能将热量集中在接头区域,通常使用中高频。

- 如果您的主要重点是加热非常薄或小的零件:需要非常高的频率,因为较低频率的磁场可能会穿过零件而相互作用不足。

通过理解这些相互关联的因素,您可以设计出一种感应工艺,为您的特定制造挑战提供精确、可重复的结果。

总结表:

| 因素 | 在感应加热中的作用 | 关键考虑 |

|---|---|---|

| 材料特性 | 决定加热效率和方法(涡流、磁滞)。 | 电阻率、磁导率、零件几何形状。 |

| 频率和功率 | 控制热量穿透深度(趋肤效应)和加热速度。 | 高频用于表面加热;低频用于深层核心加热。 |

| 线圈设计 | 聚焦和塑造磁场以实现精确加热区域。 | 定制几何形状以针对特定区域,如齿轮齿或接头。 |

| 耦合效率 | 影响能量传输强度和加热均匀性。 | 线圈与零件之间距离越近,加热效率越高,强度越大。 |

准备好为您的应用设计精确高效的感应加热工艺了吗?

无论您的重点是表面淬火、锻造整体加热还是精密钎焊,正确的设备都至关重要。KINTEK 专注于高性能实验室设备和耗材,包括根据您的特定材料和几何挑战量身定制的感应加热系统。

立即联系我们的专家,讨论我们如何帮助您优化加热参数,以获得卓越的控制、可重复性和结果。

图解指南

相关产品

- 碳化硅(SiC)电炉加热元件

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 工程先进陶瓷氧化铝Al2O3散热器绝缘

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 实验室用防裂压模