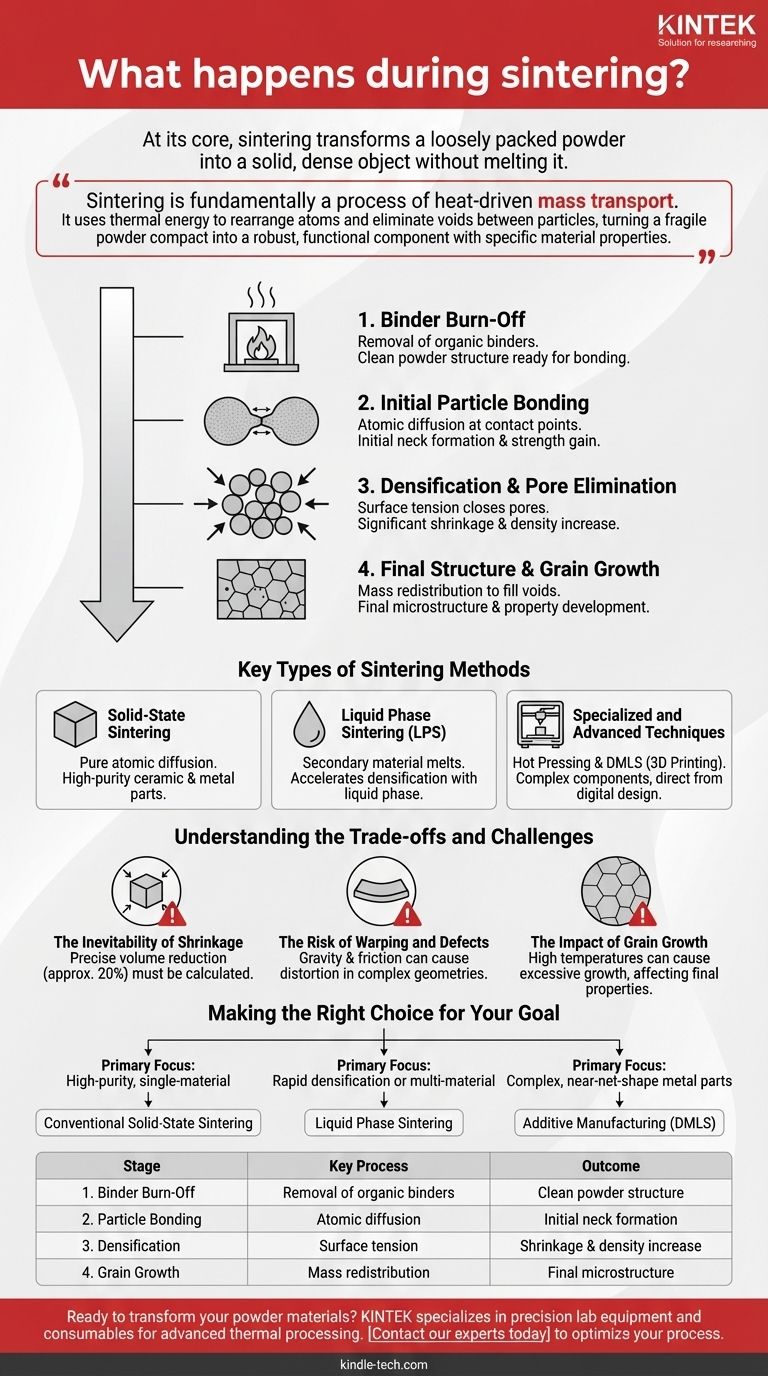

烧结的核心是将松散的粉末在不熔化的情况下转化为坚固、致密的物体。 该过程涉及将压实的粉末(称为“生坯”)加热到低于其熔点的高温。在此温度下,单个颗粒开始通过原子扩散熔合在一起,消除它们之间的空隙(孔隙),并导致整个部件收缩并增加密度。

烧结本质上是一个热驱动的质量传输过程。它利用热能重新排列原子并消除颗粒之间的空隙,将脆弱的粉末压块转变为具有特定材料性能的坚固功能部件。

烧结过程:分步解析

烧结不是一个单一事件,而是一个经过精心控制的阶段序列。每个阶段在将初始粉末转化为最终固体部件方面都起着关键作用。

阶段 1:粘合剂烧尽

在高温键合开始之前,必须去除用于将粉末保持其初始形状的任何残留有机粘合剂。部件在炉中缓慢加热,以使这些粘合剂安全蒸发或烧尽,而不会损坏部件。

阶段 2:初始颗粒键合

随着温度升高,粉末颗粒之间接触点处的原子变得更具移动性。这种原子运动,称为扩散键合,在相邻颗粒之间形成小的“颈部”,有效地将它们连接在一起。部件在此初始熔合过程中开始获得强度。

阶段 3:致密化和孔隙消除

烧结的主要驱动力是表面张力,它致力于最大限度地减少单个孔隙的高表面积。随着颗粒之间颈部的生长,它们将颗粒中心拉得更近。这种集体作用系统地封闭了孔隙通道,降低了整体孔隙率并显著增加了部件的密度。

阶段 4:最终结构和晶粒生长

在最后阶段,质量重新分布以消除最后剩余的孤立孔隙。原子沿着晶界迁移以填充这些空隙,使内部结构光滑。在此阶段,材料中的单个晶体或晶粒也可能生长,这会影响最终的机械性能,如强度和韧性。

烧结方法的主要类型

虽然基本原理保持不变,但使用不同的方法来针对不同的材料和应用实现特定的结果。

固相烧结

这是最常见的形式,材料在整个过程中保持完全固态。它纯粹依靠原子扩散来键合颗粒,广泛用于制造高纯度陶瓷和金属部件。

液相烧结 (LPS)

在此技术中,少量熔点较低的次要材料与主要粉末混合。在加热过程中,这种次要材料熔化,形成覆盖固体颗粒的液相。这种液体加速了颗粒的重新排列和键合,通常导致更快、更完全的致密化。

专业和先进技术

现代制造采用了几种专业方法。热压将热量与外部压力相结合以加速致密化。直接金属激光烧结 (DMLS) 是一种 3D 打印工艺,使用激光逐层烧结金属粉末,直接从数字设计创建复杂部件。

了解权衡和挑战

烧结是一个强大的过程,但它需要仔细控制才能达到预期结果。了解其固有的挑战对于成功至关重要。

收缩的必然性

由于烧结消除了孔隙率,因此总是会发生显著且可预测的收缩。这种体积减少(通常约为 20%)必须在设计初始“生坯”部件时精确计算和考虑,以确保最终部件符合尺寸规格。

翘曲和缺陷的风险

在此过程中,部件处于机械弱状态。重力或与炉支撑的摩擦等力会导致部件,尤其是那些具有复杂或无支撑几何形状的部件,翘曲、下垂或变形。

晶粒生长的影响

虽然对于完全致密化是必要的,但烧结的高温也可能导致过度的晶粒生长。过大的晶粒有时会对材料的最终性能产生负面影响,例如使其更脆。必须优化该过程以平衡孔隙消除和受控晶粒尺寸。

为您的目标做出正确选择

选择正确的烧结方法完全取决于所需的材料性能和应用要求。

- 如果您的主要重点是制造高纯度、单一材料部件: 传统的固相烧结是标准方法,可对最终成分进行精确控制。

- 如果您的主要重点是快速致密化或加工多材料复合材料: 液相烧结通常更有效,因为熔融相具有加速作用。

- 如果您的主要重点是生产复杂的近净形金属部件: 集成烧结的增材制造技术(如 DMLS)是首选。

最终,掌握烧结就是控制热量和质量传输,将简单的粉末转化为高度工程化的材料。

总结表:

| 阶段 | 关键过程 | 结果 |

|---|---|---|

| 1. 粘合剂烧尽 | 去除有机粘合剂 | 清洁的粉末结构,准备键合 |

| 2. 颗粒键合 | 接触点处的原子扩散 | 初始颈部形成和强度增加 |

| 3. 致密化 | 表面张力封闭孔隙 | 显著收缩和密度增加 |

| 4. 晶粒生长 | 质量重新分布以填充空隙 | 最终微观结构和性能发展 |

准备好将您的粉末材料转化为高性能部件了吗?

KINTEK 专注于用于先进热处理的精密实验室设备和耗材。无论您是在研发中开发新材料还是制造坚固的部件,我们的烧结解决方案都能提供您所需的控制和可靠性,以实现一致的密度、强度和尺寸精度。

立即联系我们的专家,讨论我们如何支持您实验室的烧结挑战,并帮助您优化工艺以获得卓越成果。

图解指南