增强许多常见金属(尤其是钢)强度的主要热处理是一个两步过程,称为淬火和回火。这包括将金属加热到高温并快速冷却(淬火)以形成非常坚硬的结构,然后将其重新加热到较低温度(回火)以降低脆性并实现强度和韧性的功能平衡。其他专业方法,例如表面硬化和时效硬化,用于特定材料和应用。

需要理解的核心原则是,冶金学中的“强化”从来都不是免费的。增加金属硬度和抗拉强度的热处理几乎总是会降低其韧性,使其更脆。目标不是实现最大强度,而是实现组件预期功能所需的最佳性能平衡。

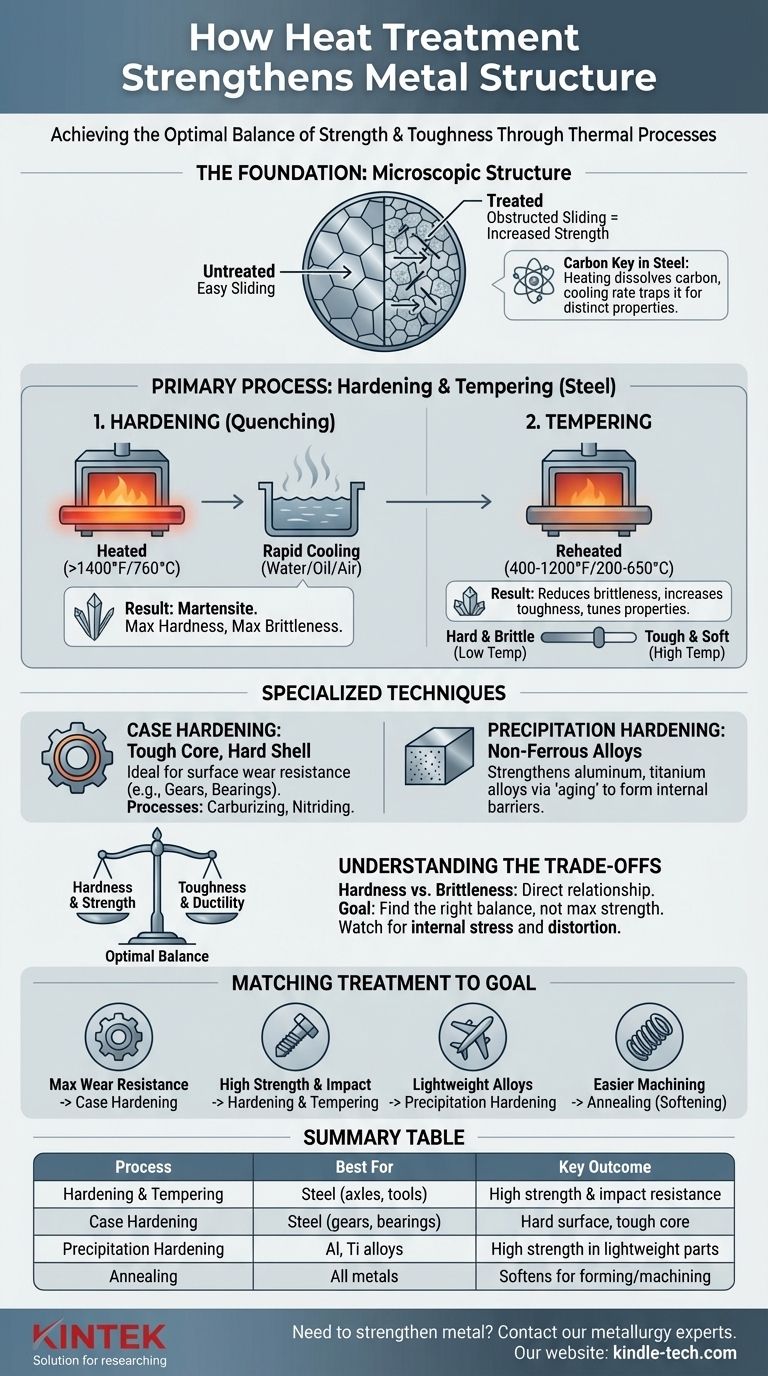

基础:热量为何改变金属

要了解热处理的工作原理,您必须首先了解金属的微观结构。它们不是均匀的固体,而是由单个晶体或“晶粒”组成的。

晶体结构的作用

当这些晶粒内的原子平面相互滑动时,金属会弯曲变形。强化金属涉及引入障碍物,使这种滑动运动更加困难。

热处理通过改变这些内部晶粒的尺寸、形状和成分来实现这一点。

钢中的碳键

对于钢这种最常见的结构金属,关键成分是碳。虽然钢主要由铁组成,但其中少量碳的存在使得在加热和冷却时能够发生显著的转变。

不同的冷却速率会使碳被困在不同的晶体结构中,每种结构都具有独特的性能。快速冷却会将其困在坚硬、脆性的结构中,而缓慢冷却则会使其形成柔软、韧性的结构。

钢的主要强化工艺

对于大多数结构钢,强化是通过受控的淬火和回火顺序实现的。

步骤1:淬火(硬化)

淬火是产生最大硬度的过程。金属被加热到临界温度(通常高于1,400°F或760°C),其晶体结构会转变为一种称为奥氏体的相,该相可以溶解碳。

然后,金属在水、油或空气等介质中快速冷却,即淬火。这种温度的突然下降将碳原子困在一个高度应变的针状晶体结构中,称为马氏体。马氏体极其坚硬和坚固,但也非常脆。

步骤2:回火

仅由马氏体制成的零件通常过于脆性,不适合实际使用;它会在冲击下像玻璃一样破碎。回火是减少这种脆性的关键后续步骤。

淬火后的零件被重新加热到低得多的温度(例如,400-1,200°F或200-650°C),并保持一定时间。这个过程可以缓解内部应力,并允许部分马氏体转变为更稳定的结构,从而显著提高金属的韧性和延展性。

最终性能通过回火温度进行“调整”。较低的温度会带来更高的硬度但韧性较低,而较高的温度则会产生更坚韧但更柔软的零件。

专业强化技术

并非所有强化都涉及对整个零件进行硬化。专业方法针对组件的表面或专为非钢合金设计。

表面硬化:坚韧的芯部,坚硬的外壳

表面硬化可形成坚硬、耐磨的表面(“表层”),同时保持较软、较坚韧的内部(“芯部”)。这非常适合齿轮和轴承等需要抵抗表面磨损,同时又能承受冲击载荷而不破碎的零件。

渗碳(向表面添加碳)或渗氮(添加氮)等工艺用于在最终热处理之前富集表面化学成分,从而制造出兼具两方面优点的组件。

时效硬化:用于有色合金

这种方法,也称为析出硬化,是强化许多铝、钛和镍基合金的主要方式。

该过程包括将合金加热以溶解合金元素形成固溶体,然后淬火以将其锁定到位,然后以低温“时效”。在时效过程中,微小的硬质颗粒(析出物)在金属结构内部形成。这些颗粒充当微观障碍物,阻碍变形并显著提高强度。

理解权衡:强度与韧性

选择热处理需要清楚地了解其后果。追求单一性能,如最大硬度,几乎总是会导致失败。

硬度与脆性曲线

硬度与脆性之间存在直接且不可避免的关系。随着材料变得更硬,它在断裂之前变形或吸收能量的能力会降低。

想想钢制回形针和玻璃棒的区别。回形针(柔软且坚韧)在断裂之前可以显著弯曲。玻璃棒(坚硬且脆性)可以承受高载荷,但几乎没有任何预警或弯曲就会破碎。回火允许您选择此光谱上的精确点。

内应力与变形

淬火过程中涉及的快速冷却会在金属零件中引入显著的内应力。这种应力可能导致零件翘曲、变形甚至开裂,尤其是在具有复杂几何形状或尖角的组件中。

回火等工艺对于缓解这些应力至关重要。在某些情况下,选择较慢的淬火介质(如油而不是水)或不需要淬火的技术(如渗氮)正是为了最大限度地减少变形。

为什么“更强”并不总是更好

硬化到最大潜力的螺丝刀头可能会非常脆,以至于在第一次遇到顽固螺丝时就会破碎。稍微柔软、更坚韧的刀头会更耐用。

同样,过硬的轴在遇到单个坑洼冲击时很容易发生灾难性故障。正确的选择是提供足够的韧性以安全吸收此类冲击的处理方法。

将处理与您的目标匹配

正确的工艺完全取决于您使用的材料和最终应用的需求。

- 如果您的主要关注点是最大耐磨性和表面硬度: 表面硬化(如渗碳或渗氮)是齿轮或凸轮轴等钢零件的最佳方法。

- 如果您的主要关注点是高整体强度与抗冲击性相结合: 整体淬火(淬火)后回火是轴、螺栓和结构工具等组件的标准方法。

- 如果您的主要关注点是强化铝等轻质合金: 时效硬化是正确且唯一有效的工艺。

- 如果您的主要关注点是使金属更容易加工或成型: 您需要软化工艺,例如退火,它会逆转硬化的效果。

最终,选择热处理是基于对最终应用要求的清晰理解而做出的深思熟虑的工程决策。

总结表:

| 强化工艺 | 最适合 | 主要结果 |

|---|---|---|

| 淬火与回火 | 钢(轴、工具) | 高强度和抗冲击性 |

| 表面硬化 | 钢(齿轮、轴承) | 硬表面,韧芯 |

| 时效硬化 | 铝、钛合金 | 轻质零件的高强度 |

| 退火 | 所有金属(预加工) | 软化以便于成型/加工 |

需要为您的项目强化金属部件? KINTEK专注于材料测试和热处理过程的实验室设备和耗材。无论您使用钢、铝还是其他合金,我们的专业知识都可以帮助您实现强度、韧性和耐用性的最佳平衡。立即联系我们的冶金专家,讨论您的具体要求,为您的实验室或生产需求找到合适的解决方案。

图解指南