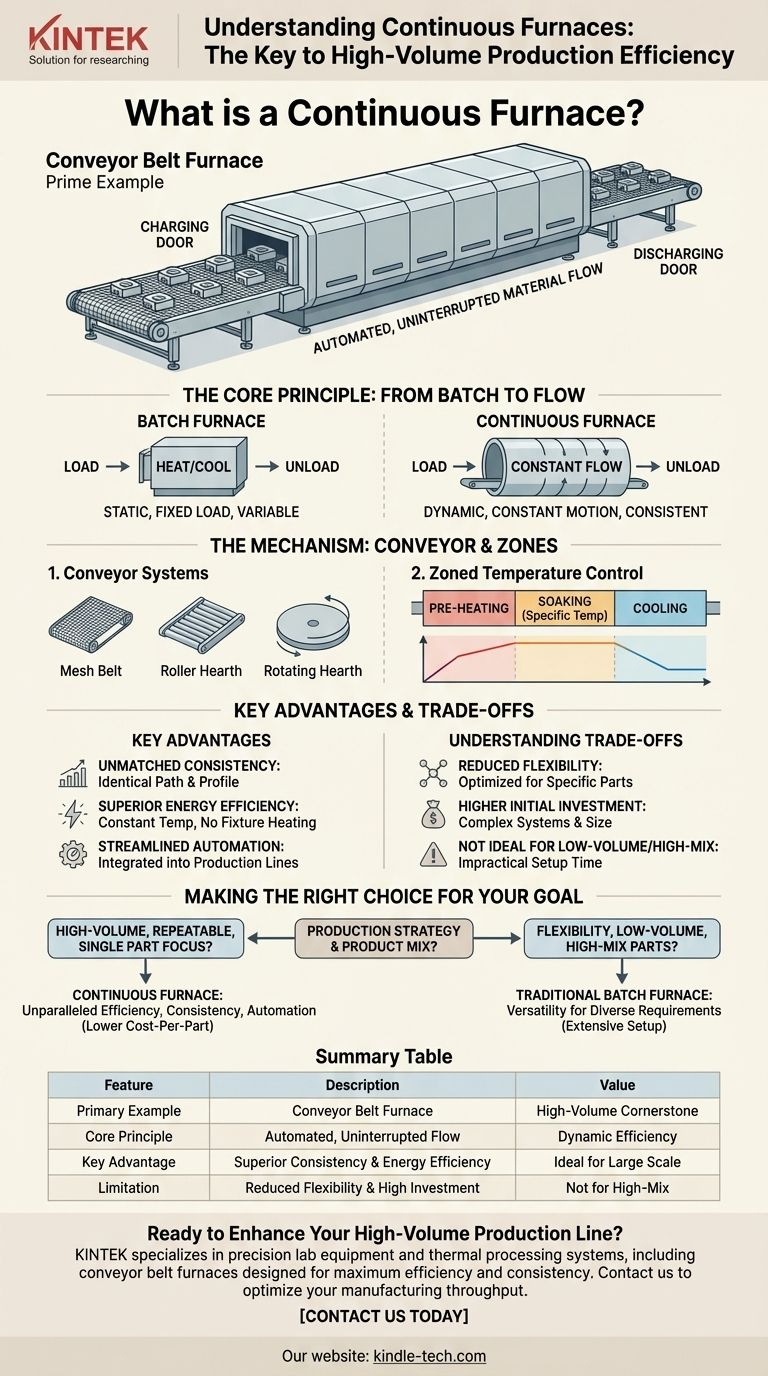

连续式炉的一个主要例子是传送带炉,它是现代大批量制造的基石。在这种系统中,产品被放置在连续移动的传送带上——通常由金属网制成——该传送带将它们通过一个长长的隧道状腔室。这个过程确保每个部件都经过完全相同的温度曲线,从而达到其他方法难以匹敌的一致性。

连续式炉的决定性特征不是其热源,而是其自动化、不间断的物料流。这种设计牺牲了处理各种小批量产品的灵活性,以换取大规模、统一生产的卓越效率和可重复性。

核心原则:从批次到流程

从传统批次炉到连续式炉的根本转变是从静态过程到动态过程的转变。这就像把一盘饼干放进去再取出来烘烤,与饼干不断通过烤箱的生产线之间的区别。

什么定义了“连续”过程?

在连续式炉中,物料始终处于运动状态。部件在装料门处装载,以恒定、受控的速度通过炉子,并在出料门处取出。

这与批次炉形成鲜明对比,批次炉中将固定量的物料放入其中,关闭炉门,炉子加热和冷却,然后一次性取出整个批次。

输送系统的作用

移动部件的机制是炉子设计的核心。虽然网带很常见,但为了适应不同的产品和温度,也存在其他系统。

这些系统可以包括辊底炉,其中部件通过动力辊移动;或旋转炉,其使用大型圆形旋转炉底将部件通过加热区。

分区温度控制

隧道状结构的一个关键优势是能够创建多个不同的温度区。部件可以依次通过预热区、均热区(在此处保持特定温度),最后通过一个或多个冷却区。

这种精确的多阶段热曲线对于复杂的 Aunque el diseño de un horno continuo es óptimo para la producción en masa, no es una solución universal. Su naturaleza especializada conlleva limitaciones claras.热处理过程至关重要,并确保每个部件都获得相同、最佳的处理。

大批量操作中的主要优势

连续式炉的设计完全针对自动化、大规模生产线的需求进行了优化。

无与伦比的一致性和均匀性

由于每个部件都遵循完全相同的路径和时间-温度曲线,最终产品质量具有极高的一致性。这消除了批次操作中可能出现的工艺变化,例如负载中心的部件可能与边缘的部件加热方式不同。

卓越的能源效率

连续式炉在恒定温度下运行,避免了批次炉所需的耗能的加热和冷却循环。

此外,它们通常无需使用笨重的支架、篮子或夹具来固定部件。仅加热产品,而不是额外的硬件,从而显著节省能源。

简化自动化和吞吐量

这些炉子旨在直接集成到生产线中。部件可以从上一个制造步骤流出,通过炉子,然后进入下一个阶段,而无需最少的人工干预。这最大限度地提高了吞吐量并降低了运营成本。

了解权衡

尽管功能强大,但连续式炉并非万能解决方案。其专业性质伴随着明显的局限性。

灵活性降低

连续式炉通常针对特定部件或狭窄范围的类似产品进行优化。为完全不同的产品更改温度曲线、传送带速度和区域设置可能复杂且耗时,导致显著的停机时间。

更高的初始投资

复杂的输送系统、多区域控制和连续式炉的巨大尺寸意味着它们比更简单、更通用的批次炉需要更大的前期资本投资。

不适用于小批量或高混合生产

如果您的操作涉及对多种不同类型的少量部件进行热处理,那么连续式炉是不切实际的。每个新部件所需的设置时间将抵消任何效率提升。

为您的目标做出正确选择

您在连续式炉和批次炉之间的决定完全取决于您的生产策略和产品组合。

- 如果您的主要重点是单一产品的大批量、可重复生产:连续式炉提供无与伦比的效率、一致性和自动化,将降低您的单件成本。

- 如果您的主要重点是小批量、高混合部件的灵活性:传统批次炉提供处理不同产品需求所需的通用性,而无需大量的设置更改。

最终,了解您的生产量和产品组合是选择最有效的热处理技术的关键。

总结表:

| 特点 | 描述 |

|---|---|

| 主要示例 | 传送带炉 |

| 核心原则 | 物料通过温度区的自动化、不间断流动 |

| 主要优势 | 大规模生产的卓越一致性和能源效率 |

| 理想用途 | 大批量、统一部件制造 |

| 局限性 | 小批量或高混合生产的灵活性降低 |

准备好使用连续式炉解决方案来提升您的大批量生产线了吗? KINTEK 专注于精密实验室设备和热处理系统,包括为实现最大效率和一致性而设计的传送带炉。我们的专家可以帮助您选择理想的炉子,以优化您的制造吞吐量并降低运营成本。立即联系我们,讨论您的具体生产需求,并发现 KINTEK 的优势!

图解指南