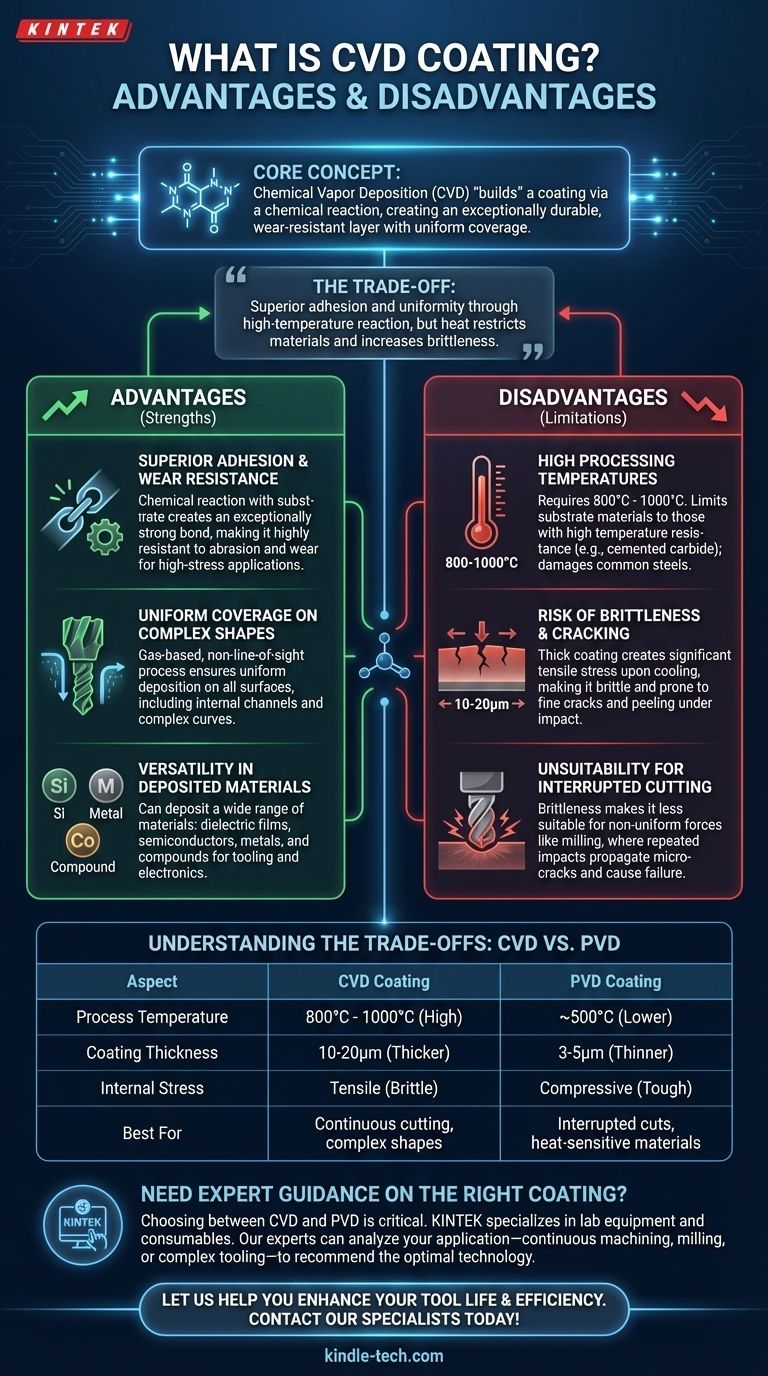

从核心来看,化学气相沉积(CVD)是一种通过化学反应直接在表面“构建”涂层的工艺。其主要优点是能够创建异常耐用、耐磨的涂层,即使在复杂形状上也能实现均匀覆盖。然而,其主要缺点源于所需的高温,这会使最终涂层部件变得更脆,并限制了可应用材料的类型。

CVD的核心权衡很简单:它通过高温化学反应实现卓越的涂层附着力和均匀性,但同样的热量限制了其对能承受高温的基材的使用,并可能引入应力,使涂层变脆。

CVD涂层的核心优势

CVD工艺的优势直接与其利用化学反应逐层形成涂层有关。

卓越的附着力和耐磨性

由于CVD工艺通过与基材的化学反应形成涂层,因此键合异常牢固。这使得其附着力优于许多其他方法。

这种牢固的键合有助于形成高度耐磨损的涂层,使其成为高应力应用的理想选择。

复杂形状的均匀覆盖

CVD使用前体气体,这些气体在反应室内部围绕部件流动。这不是一个“视线”工艺。

因此,涂层可以均匀地沉积在所有表面上,包括内部通道、复杂曲线和不规则形状的工具,如钻头。

沉积材料的多功能性

CVD工艺具有高度通用性,可用于沉积各种材料。

这包括介电薄膜(如二氧化硅)、半导体材料、金属和各种化合物,使其在工具和电子制造中都具有价值。

CVD涂层的关键缺点

CVD的主要局限性是引发化学反应所需的高温的直接结果。

高加工温度

CVD通常需要非常高的温度,通常在800°C到1000°C之间。

这种热量将工艺限制在具有非常高耐温性的基材上,例如硬质合金。许多常见的钢材和其他合金在不损坏或不失去回火的情况下无法进行涂层。

脆性和开裂风险

CVD工艺沉积的涂层相对较厚,通常为10-20μm。当部件从高加工温度冷却时,这层厚涂层会产生显著的拉伸应力。

这种内部应力就像一张紧绷的皮肤,使涂层变脆。它可能导致细微裂纹的形成,这些裂纹在受到外部冲击时可能会扩散并导致涂层剥落或脱落。

不适用于断续切削

拉伸应力引起的脆性使得CVD涂层工具不适用于具有不均匀力的应用,例如铣削。

在断续切削中,刀尖反复受到冲击,这很容易使脆性CVD涂层中的微裂纹扩展,并导致过早失效。

了解权衡:CVD与PVD

为了充分理解CVD的局限性,将其与主要替代方案——物理气相沉积(PVD)进行比较会很有帮助。

温度和材料选择

CVD的高温(800-1000°C)严重限制了您可以使用的基材。

PVD在低得多的温度(约500°C)下运行,使其对更广泛的材料(包括热敏工具钢)安全。

涂层厚度和应力

CVD形成较厚的涂层(10-20μm),具有固有的拉伸应力(向外拉),这增加了脆性。

PVD形成薄得多的涂层(3-5μm),具有有利的压应力(向内挤压)。这种压应力实际上有助于防止裂纹的形成和扩散,使PVD工具更坚韧,更适合断续切削。

刀刃锋利度和切削力

CVD较厚的涂层可能会使切削工具的锋利边缘略微变钝。

PVD较薄的涂层能更好地保持刀刃的原始锋利度,这可以减少操作过程中的切削力和热量产生。

为您的应用做出正确选择

在涂层技术之间进行选择需要清楚地了解您的材料和应用需求。

- 如果您的主要重点是在耐热材料上实现最大耐磨性:CVD通常是更优越的选择,因为它具有厚实、附着良好的涂层,非常适合连续切削操作。

- 如果您正在涂覆热敏材料或需要用于断续切削的韧性:PVD是明确的选择,因为它具有较低的加工温度和有利的压应力。

- 如果您需要均匀涂覆复杂的内部几何形状:CVD的气体基、非视线工艺比标准PVD提供更全面的覆盖。

最终,了解这些基本权衡使您能够选择最符合您特定性能要求的涂层技术。

总结表:

| 方面 | CVD涂层 | PVD涂层 |

|---|---|---|

| 工艺温度 | 800°C - 1000°C | ~500°C |

| 涂层厚度 | 10-20μm | 3-5μm |

| 内应力 | 拉伸(脆性) | 压缩(韧性) |

| 最适合 | 连续切削,复杂形状 | 断续切削,热敏材料 |

需要关于为您的工具选择正确涂层的专家指导吗?

在CVD和PVD之间做出选择对于您工具的性能和寿命至关重要。高温CVD工艺在复杂几何形状上提供卓越的耐磨性和均匀覆盖,但其固有的脆性可能是断续切削的缺点。对于需要韧性并与热敏材料兼容的应用,PVD的较低温度和压应力更优越。

KINTEK专注于实验室设备和耗材,满足实验室和制造设施的精确需求。我们的专家可以帮助您分析您的特定应用——无论是连续加工、铣削还是复杂工具的涂层——以推荐最佳的涂层技术。

让我们帮助您提高工具寿命和加工效率。 立即联系我们的涂层专家 进行个性化咨询!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 用于薄膜沉积的镀铝陶瓷蒸发舟