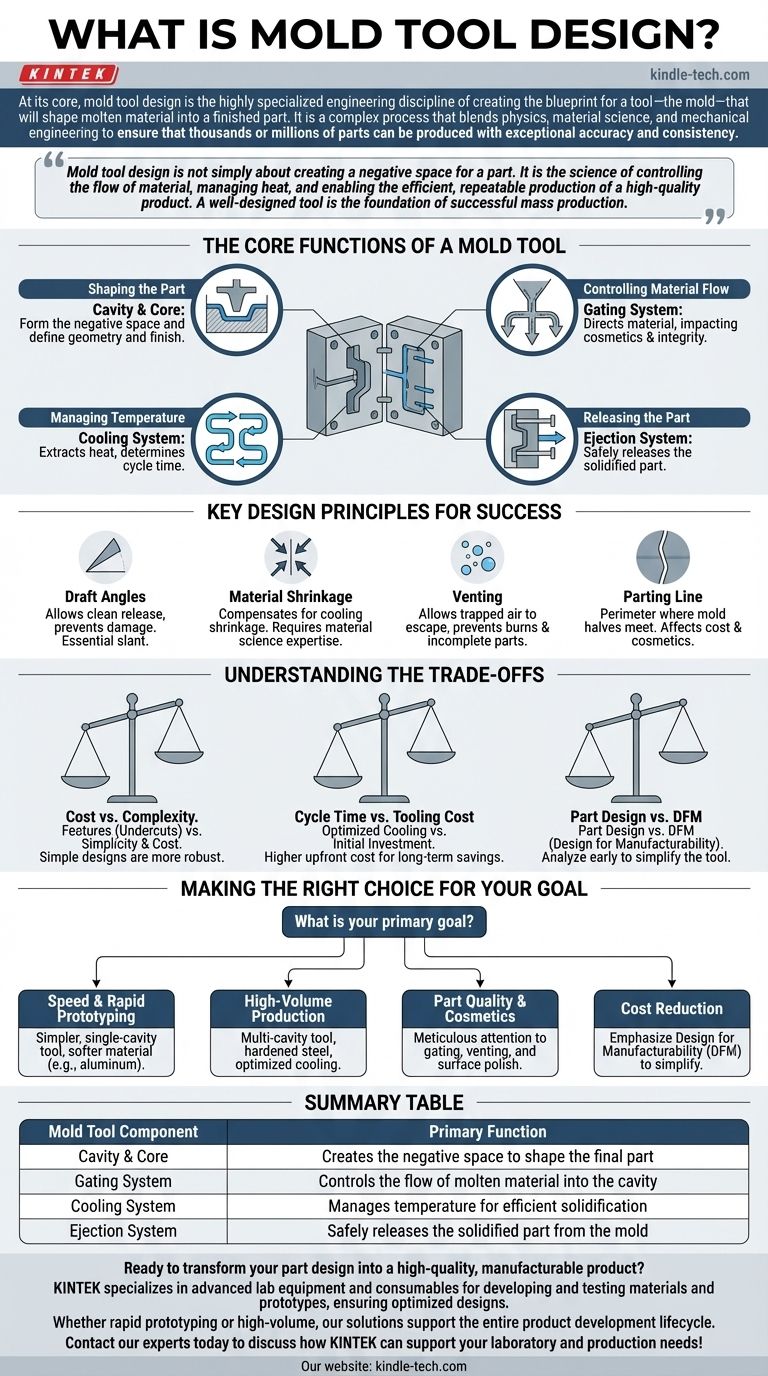

从根本上说,模具设计是高度专业化的工程学科,它为模具——即用于将熔融材料塑造成成品零件的工具——创建蓝图。这是一个复杂的过程,融合了物理学、材料科学和机械工程,以确保可以以卓越的精度和一致性生产数千乃至数百万个零件。

模具设计不仅仅是为零件创建一个负空间。它是关于控制材料流动、管理热量以及实现高质量产品高效、可重复生产的科学。设计良好的模具是成功大规模生产的基础。

模具的核心功能

生产模具远不止是一个简单的容器。它是一台复杂的机器,具有多个相互依赖的系统,每个系统都必须精确设计。

型腔和型芯:塑造零件

型腔和型芯是模具的两个半部分,它们合在一起形成最终零件的负空间。这些表面的设计决定了零件的最终几何形状和表面光洁度。

浇注系统:控制材料流动

这是将熔融塑料从注塑机的喷嘴引导至型腔的网络通道。浇口的尺寸、类型和位置是关键决定因素,直接影响零件的美观和结构完整性。

冷却系统:管理温度

型腔充满后,零件必须以受控的速率冷却和固化。冷却系统由穿过模具钻出的通道组成,液体(通常是水)在其中循环以带走热量。高效冷却是在确定周期时间和盈利能力方面最重要的因素。

顶出系统:释放零件

零件固化后,模具打开,顶出系统——通常是一系列顶针或顶板——将成品零件推出型腔。该系统必须设计成在不造成损坏或瑕疵的情况下顶出零件。

成功的关键设计原则

参考材料中提到的复杂性源于平衡众多可能决定项目成败的因素。成功的模具设计是对这些变量管理的精湛体现。

拔模斜度

塑料零件上几乎没有表面可以与模具打开的方向完全垂直。必须应用一个称为拔模斜度的微小角度,以便零件在顶出过程中能够干净地从模具中脱离。拔模斜度不足会导致划痕、拖痕,并可能损坏零件或模具本身。

材料收缩

每种塑料在冷却时都会收缩。模具设计师必须是材料科学方面的专家,计算所选塑料的具体收缩率,并将模具型腔设计得比所需最终零件尺寸稍大一些以进行补偿。

排气

当熔融塑料涌入型腔时,先前存在于其中的空气必须有排出通道。排气口是研磨到模具分型面上的一系列微小通道(通常只有几千分之一英寸深),允许空气逸出,但对塑料来说太小而无法流过。排气不良会导致空气滞留,从而造成零件不完整或烧焦痕迹。

分型线

分型线是模具两个半部分相遇的周边线。此位置的确定是一个关键决策。它影响模具的成本、零件的外观以及哪些特征需要拔模。

理解权衡

有效的模具设计是在相互竞争的优先事项之间取得平衡的实践。很少有“完美”的解决方案,只有针对特定目标的最佳解决方案。

成本与复杂性

如倒扣或侧向动作(允许成型如卡扣或侧孔等复杂几何形状)的特征会大大增加模具的复杂性和成本。设计过程中的一个关键部分是以尽可能简单、最稳健的模具设计来实现所需的零件功能。

周期时间与模具成本

具有高度优化冷却系统的模具在制造成本上可能更高。然而,如果该设计能将周期时间缩短几秒钟,那么在数十万个零件的生产成本上节省下来的费用将远远超过初始投资。

零件设计与可制造性

影响模具设计的最重要因素是零件本身的设计。面向可制造性设计 (DFM) 的原则涉及在早期分析零件设计,以识别和纠正那些会使模具复杂化并增加成本的特征——例如不必要的厚壁或缺乏拔模斜度。

为您的目标做出正确的选择

模具设计的目标根据项目的主要目标而变化。了解这一点可以帮助您优先考虑正确的方面。

- 如果您的主要重点是速度和快速原型制作: 选择一个由铝等较软材料制成的、更简单的单型腔模具,以减少加工时间和成本。

- 如果您的主要重点是大批量生产: 投资一个由硬化钢制成、具有高度优化冷却系统的多型腔模具,以最大限度地提高产量并最小化单位零件成本。

- 如果您的主要重点是零件质量和外观: 仔细关注浇口位置、排气以及型腔和型芯表面的抛光程度。

- 如果您的主要重点是降低成本: 在零件设计阶段强调面向可制造性设计 (DFM),以简化模具并消除复杂、昂贵的机构。

最终,理解模具设计将其从一个简单的制造步骤转变为创造成功产品的战略资产。

摘要表:

| 模具组件 | 主要功能 |

|---|---|

| 型腔和型芯 | 创建负空间以塑造最终零件 |

| 浇注系统 | 控制熔融材料流入型腔的流动 |

| 冷却系统 | 管理温度以实现高效固化 |

| 顶出系统 | 安全地将固化后的零件从模具中释放 |

准备好将您的零件设计转化为高质量、可制造的产品了吗?

模具设计原则对成功至关重要,但实施它们需要深厚的专业知识和精密设备。在 KINTEK,我们专注于提供先进的实验室设备和耗材,这些是开发和测试材料及原型所必需的,以确保您的设计针对制造进行了优化。

无论您是专注于快速原型制作还是大批量生产,我们的解决方案都能支持整个产品开发生命周期。让我们帮助您实现卓越的精度、一致性和效率。

立即联系我们的专家,讨论 KINTEK 如何支持您的实验室和生产需求!

图解指南