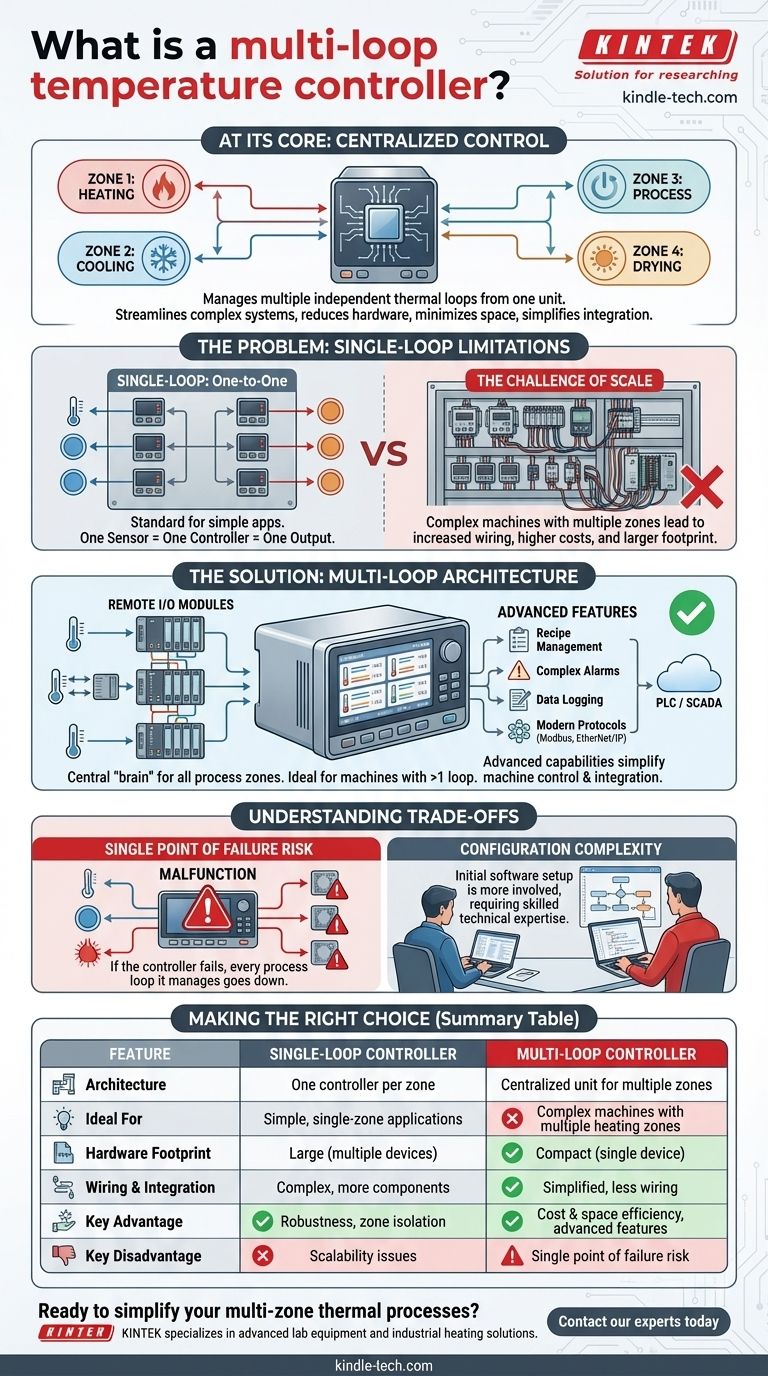

从本质上讲,多回路温度控制器是一种集成的工业设备,旨在从单个集成单元管理和调节多个独立的加热或过程回路。这使得它能够同时控制机器或过程中的不同区域,而无需为每个单独的回路单独配备控制器。

多回路控制器的基本价值在于它能够简化复杂的系统。通过将多个独立区域的控制整合到一个设备中,它减少了硬件复杂性,最大限度地减少了面板空间,并简化了整体系统集成和管理。

问题:当单回路控制不够用时

要理解多回路控制器的用途,首先必须认识到传统单回路方法的局限性。

一对一的限制

标准的单回路控制器基于一个简单的原理:一个传感器输入、一个控制器和一个控制输出。对于简单的应用来说,这是一个非常可靠和有效的解决方案。

然而,许多工业机器,如包装生产线或塑料挤出机,有多个必须独立控制但又作为单个协调过程一部分的不同加热区域。

规模化的挑战

对这些复杂的机器使用单回路控制器会带来重大的挑战。结果通常是一个装满了众多独立设备的庞大控制面板,这导致布线复杂性增加、硬件成本更高以及物理占地面积更大。

多回路控制器如何提供解决方案

多回路控制器通过从根本上改变控制架构,直接解决了规模和复杂性的挑战。

集中式架构

多回路系统不是使用分散的独立控制器阵列,而是使用一个“中央大脑”来管理所有过程区域。该中央单元接收来自多个传感器的输入,并在一个紧凑的外壳内管理多个控制输出。

这种架构非常适合需要在单个机器内运行多个控制回路的系统。

高级功能和集成

现代多回路控制器不仅仅是装在盒子里的单回路集合。它们通常包含高级功能,可简化机器控制和集成。

这些功能通常包括配方管理、复杂的报警策略、数据记录以及现代通信协议(如 Modbus 或 EtherNet/IP),以便与中央 PLC 或 SCADA 系统无缝连接。

了解权衡

尽管功能强大,但多回路控制器并非万能的解决方案。客观评估需要承认其潜在的缺点。

单点故障

最重大的权衡是集中式故障的风险。如果多回路控制器发生故障,它所管理的每个过程回路将同时停机。相比之下,一个单回路控制器的故障只会影响其特定区域。

初始配置的复杂性

虽然硬件和布线更简单,但多回路系统的初始软件配置可能比设置几个独立的单回路单元更为复杂。这通常需要更有经验的技术人员或工程师进行初始设置。

为您的系统做出正确的选择

选择正确的控制策略完全取决于您应用的特定目标和规模。

- 如果您的主要关注点是单个区域的简单性和稳健性: 专用的单回路控制器仍然是最直接和可靠的解决方案。

- 如果您的主要关注点是管理具有多个协调区域的机器: 多回路控制器将大大降低硬件成本、面板空间和布线复杂性。

- 如果您的主要关注点是系统集成和数据采集: 多回路控制器的高级通信功能使其成为连接到更大工厂控制系统的优选方案。

最终,选择正确的控制架构是使控制器的功能与您流程的规模和复杂性保持一致。

摘要表:

| 特性 | 单回路控制器 | 多回路控制器 |

|---|---|---|

| 架构 | 每个区域一个控制器 | 用于多个区域的集中式单元 |

| 理想用途 | 简单、单区域应用 | 具有多个加热区域的复杂机器 |

| 硬件占地面积 | 大(多个设备) | 紧凑(单个设备) |

| 布线与集成 | 复杂,组件更多 | 简化,布线更少 |

| 主要优势 | 稳健性,区域隔离 | 成本和空间效率,高级功能 |

| 主要缺点 | 可扩展性问题 | 单点故障风险 |

准备好简化您的多区域热处理过程了吗? KINTEK 专注于先进的实验室设备和工业加热解决方案。我们的多回路温度控制器旨在减少复杂性、节省空间并增强实验室和工业环境的集成。请立即联系我们的专家,为您的应用找到完美的控制解决方案!

图解指南