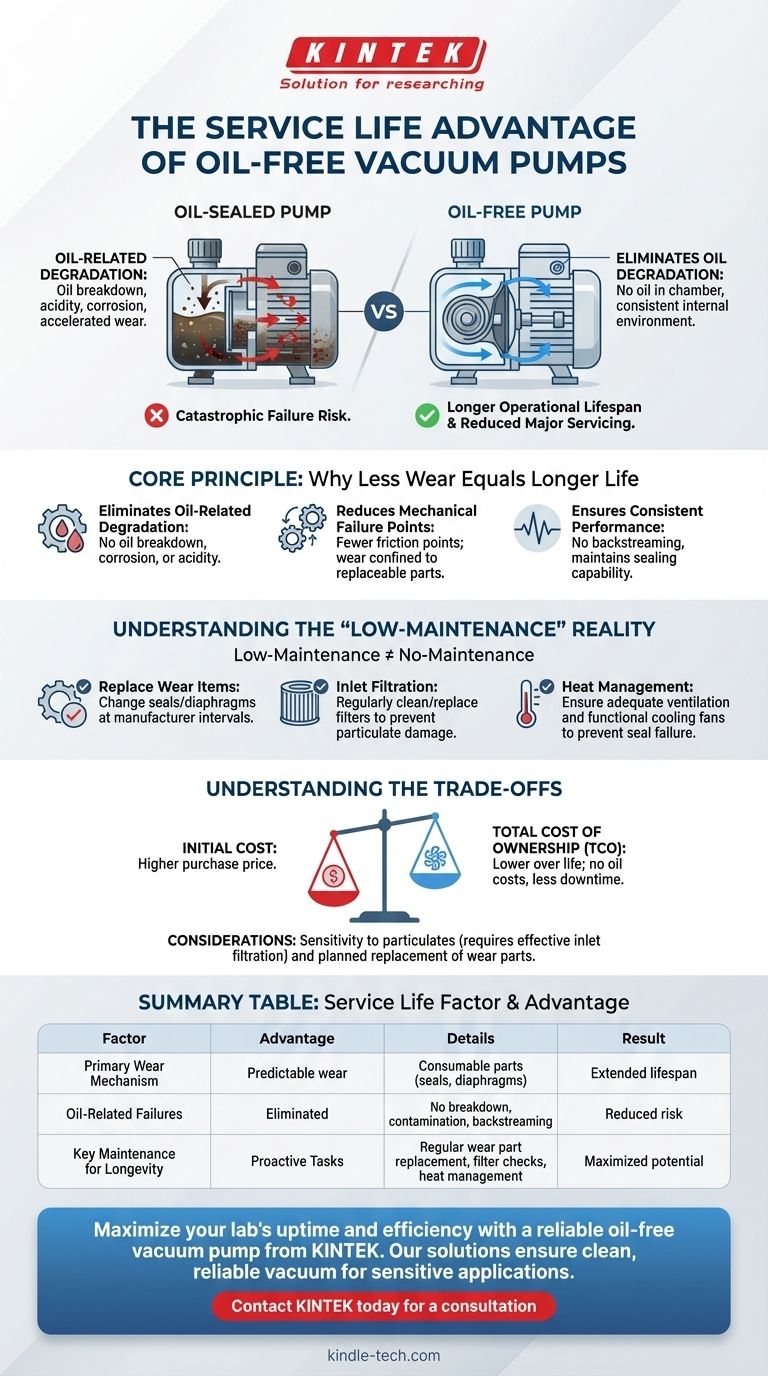

无油真空泵的主要使用寿命优势直接源于其设计,与油封式真空泵相比,其本身更不易磨损。通过从真空生成机制中去除油,这些泵避免了由油分解和污染引起的部件退化,从而延长了运行寿命并减少了对主要维修的需求。

虽然无油泵通过消除与油相关的故障提供了显著更长的潜在使用寿命,但实现这种长寿命并非自动的。它完全取决于执行特定的、不可协商的维护任务,这些任务与油封泵的任务不同,但同样关键。

核心原理:为什么更少的磨损意味着更长的寿命

无油泵使用寿命更长的说法植根于基本的机械和化学原理。从方程式中去除油可以避免困扰传统泵的几种常见故障模式。

消除与油相关的退化

在油封泵中,油作为密封剂和润滑剂。随着时间的推移以及暴露于热量和工艺气体,这种油会分解,失去粘度并变得酸性。这种劣化的油会导致内部部件腐蚀和加速磨损,最终导致故障。

无油泵完全绕过了整个故障路径。泵腔中没有油会分解,确保了更清洁、更一致的内部环境。

减少机械故障点

无油设计,如涡旋泵或隔膜泵,通常依赖于不同的机械原理,在真空腔内具有较少的高摩擦接触点。磨损通常局限于特定的工程部件,如尖端密封件或隔膜。

这些部件被设计为可预测更换的耗材。这与油封泵形成对比,油封泵的油饥饿或污染导致的故障可能对整个泵送机构造成灾难性损坏。

确保一致的性能

没有油还可以防止“回流”,即油蒸气从泵迁移回真空腔的现象。这不仅会污染工艺,还表明泵的密封能力逐渐退化。无油泵在其寿命周期内保持更稳定的性能曲线。

了解“低维护”的现实

“低维护”一词通常与无油泵相关联,但区分“低维护”和“免维护”至关重要。虽然它们不需要更换油,但它们有自己的一套维护要求以确保长寿命。

延长寿命的关键维护任务

为了达到其最大的潜在寿命,无油泵需要勤奋的(尽管不频繁的)关注。主要任务包括按照制造商推荐的间隔更换磨损件,如尖端密封件或隔膜。

定期清洁或更换进气过滤器也至关重要,以防止颗粒物损坏精密的内部机构。

热管理的关键作用

过热是无油泵的主要敌人。过高的热量会导致密封件过早失效,并可能使精密部件变形,导致性能下降或完全失效。

确保足够的通风并确认冷却风扇正常运行,可以说是保持泵使用寿命最重要的日常检查。

检查和维护密封完整性

密封件对于将润滑轴承和电机与无油真空腔隔离至关重要。密封件失效可能导致污染和快速磨损。定期检查是发现潜在问题并在其造成重大损坏之前解决的必要步骤。

了解权衡

选择泵技术从来都不是为了找到一个完美的解决方案,而是为了理解权衡。无油泵的延长使用寿命伴随着其自身的一系列考虑。

初始成本与总拥有成本

无油真空泵的初始购买价格通常高于其油封式真空泵。这种成本的理由是,在泵的整个生命周期中,总拥有成本(TCO)较低,这得益于维护减少、没有废油处理成本以及更长的运行正常运行时间。

对颗粒物的敏感性

虽然密封泵中的油有时可以捕获少量碎屑,但许多无油设计(尤其是涡旋泵)对固体颗粒的耐受性较差。这使得有效的进气过滤成为一项绝对要求,而不是可选项,以保护投资并确保长使用寿命。

磨损件的计划更换

无油泵的寿命基于其核心外壳和电机的耐用性。然而,尖端密封件、隔膜和轴承等部件被视为耗材。实现长使用寿命意味着根据可预测的时间表,为这些特定部件的更换进行预算和规划。

为您的应用做出正确选择

您的最终决定应以您对成本、清洁度和维护工作量的具体优先事项为指导。

- 如果您的主要关注点是清洁真空和长期可靠性:无油泵是更好的选择,前提是您遵守其特定的维护计划,例如密封检查和热管理。

- 如果您的主要关注点是最低的初始成本:油封泵可能就足够了,但您必须考虑与定期换油和最终废油处理相关的经常性成本和停机时间。

- 如果您的主要关注点是最大限度地减少手动维护:请认识到“低维护”无油泵仍然需要定期关注;它们的可靠性取决于主动检查,而不是疏忽。

最终,选择正确的泵技术需要超越初始价格标签,了解实现长而可靠使用寿命的真正要求。

总结表:

| 使用寿命因素 | 无油泵优势 |

|---|---|

| 主要磨损机制 | 耗材部件(例如,密封件、隔膜)的可预测磨损 |

| 与油相关的故障 | 已消除(无油分解、污染或回流) |

| 延长寿命的关键维护 | 定期更换磨损件、进气过滤器检查和热管理 |

| 结果 | 显著延长运行寿命并降低总拥有成本 |

使用 KINTEK 可靠的无油真空泵,最大限度地提高您实验室的正常运行时间和效率。

KINTEK 专注于高性能实验室设备和耗材,提供确保敏感应用清洁、可靠真空的解决方案。我们的无油泵专为长使用寿命而设计,可降低您的总拥有成本,并消除换油和处理的麻烦。

让我们的专家帮助您选择最适合您需求的泵。立即联系 KINTEK 进行咨询,了解我们的解决方案如何提高您实验室的生产力和可靠性。

图解指南