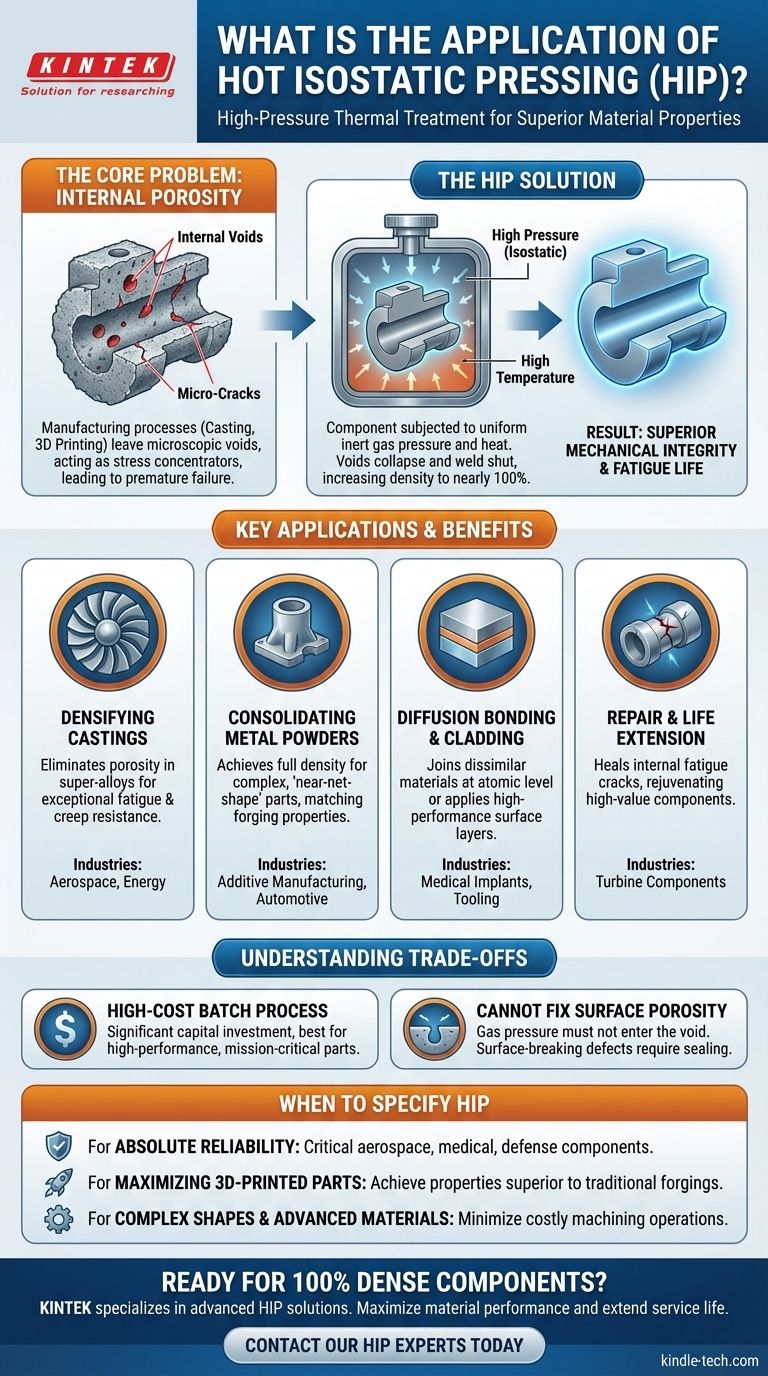

简而言之,热等静压(HIP)是一种高压热处理工艺,用于改善材料性能并制造用于最苛刻应用场合的部件。它主要应用于航空航天、医疗、汽车和能源行业,通过消除内部缺陷和增加密度来制造喷气发动机涡轮叶片、医疗植入物和高性能发动机部件等零件。

HIP解决的核心问题是制造工艺(如铸造或3D打印)遗留下来的微观内部空隙,即气孔率。通过在高温下对部件施加巨大且均匀的压力,HIP能有效地使这些空隙闭合,从而形成具有卓越机械完整性的完全致密材料。

根本问题:内部气孔率

制造部件,尤其是具有复杂几何形状的部件,是一门不完美的科学。金属铸造、粉末冶金甚至增材制造(3D打印)等工艺可能会留下微小的内部空隙。

为什么内部空隙会导致关键故障

这些微观的气孔和空腔充当应力集中点。在运行载荷下,裂纹可能从这些空隙处萌生并扩展穿过材料,导致过早疲劳和灾难性故障。

对于飞机涡轮叶片或外科植入物等部件来说,这种故障是不可接受的。这正是HIP被开发出来要解决的问题。

HIP如何提供解决方案

HIP工艺将部件放置在一个密封的高压容器内。然后用惰性气体(通常是氩气)填充容器并加热。

随着温度升高,材料变得更具塑性或可塑性。同时,气体施加的巨大、均匀(等静压)的压力从各个方向作用于部件。这种压力差作用于内部空隙的外部和内部,导致它们在原子水平上闭合并焊接在一起。

结果是部件理论上达到100%的致密度,其内部结构和机械性能得到显著改善。

HIP的关键应用

消除内部缺陷的能力使HIP成为几个高价值行业中关键的后处理步骤或主要制造方法。

提高高性能铸件的致密度

许多关键部件,如超级合金燃气轮机叶片或钛结构机身部件,最初是通过精密铸造制造的。HIP在铸造后应用,以消除由此产生的任何气孔率。

这一致密化步骤赋予了这些部件卓越的抗疲劳、抗蠕变和耐极端温度的能力,确保了服役可靠性。

金属粉末的固结

HIP是粉末冶金(PM)和增材制造(AM)的基础。它可以将由松散粘合的金属粉末制成的部件固结成完全致密的高性能部件。

这使得能够制造复杂的“近净形”部件,这些部件只需要很少的最终机加工,从而减少了对难以加工材料的浪费和成本。

扩散连接和包覆

HIP提供了一个完美的环境——高温和高压——以原子水平将不同材料连接在一起而不熔化它们。

这种称为扩散连接或HIP包覆的工艺,用于制造双金属部件或在成本较低的基材上应用高性能表面层(例如,用于耐磨损或耐腐蚀)。

修复和延长使用寿命

使用HIP可以修复因操作疲劳而在内部产生微裂纹的高价值部件,例如涡轮叶片。

该工艺可以修复这些内部疲劳裂纹,有效地重置部件的使用寿命,并节省大量的更换成本。

了解权衡

尽管HIP功能强大,但它并非万能的解决方案。其应用涉及特定的考虑因素和局限性。

这是一个高成本的批次过程

HIP设备是一项重大的资本投资,并且该工艺是在腔室内分批处理部件。这使得它不太适合大批量、低成本的商品零件,最好将其保留给那些性能和可靠性证明其成本合理的部件。

它无法修复与表面连通的气孔

HIP工艺依赖于气体压力作用于部件的外部。如果一个气孔与表面相连,加压气体只会充满该空隙,形成平衡,阻止其塌陷。

带有表面缺陷的部件在进行HIP之前,必须先用一次性金属容器进行封装密封。

何时为您的项目指定HIP

选择使用HIP是一个基于部件最终要求的战略决策。

- 如果您的主要关注点是绝对的可靠性和疲劳寿命: HIP对于航空航天、医疗和国防应用中的关键部件至关重要,在这些应用中,材料故障将是灾难性的。

- 如果您的主要关注点是最大化3D打印金属部件的性能: 使用HIP作为后处理步骤,以实现与传统锻件相当或超越其性能的机械性能。

- 如果您的主要关注点是利用先进材料制造复杂形状: 利用HIP将粉末金属固结成近净形部件,最大限度地减少困难且昂贵的机加工操作。

最终,应用HIP是一项战略决策,旨在用无与伦比的材料完整性和在役性能来换取前期工艺成本。

总结表:

| 应用 | 主要益处 | 关键行业 |

|---|---|---|

| 铸件致密化 | 消除气孔率,提高疲劳寿命 | 航空航天、能源 |

| 金属粉末固结 | 制造完全致密、近净形的部件 | 增材制造、汽车 |

| 扩散连接 | 在不熔化的情况下连接不同材料 | 医疗植入物、工装 |

| 修复与寿命延长 | 修复内部疲劳裂纹 | 涡轮部件、高价值部件 |

准备好获得100%致密、高性能的部件了吗?

KINTEK专注于先进的热处理解决方案,包括热等静压系统和服务。我们在实验室设备和耗材方面的专业知识有助于航空航天、医疗和汽车行业的制造商消除内部缺陷并最大化材料性能。

立即联系我们的HIP专家,讨论我们如何提高您的部件可靠性和延长使用寿命。

图解指南