钎焊的最佳铝合金是那些镁含量低且固相线(熔化)温度高的合金。特别是 1xxx、3xxx 和 6xxx 系列的合金是极好的选择,因为它们的材料特性与钎焊过程高度兼容。像 3003 和 6061 这样的合金因其在成型性、强度和优异钎焊性之间的良好平衡而常被使用。

对“最佳”合金的搜索本质上是对兼容性的搜索。成功的铝钎焊更多地取决于理解该过程的两个关键限制,而不是找到单一的完美材料:合金的熔点必须安全地高于填充金属的流动点,并且其镁含量必须足够低,以防止形成顽固的、不可钎焊的氧化层。

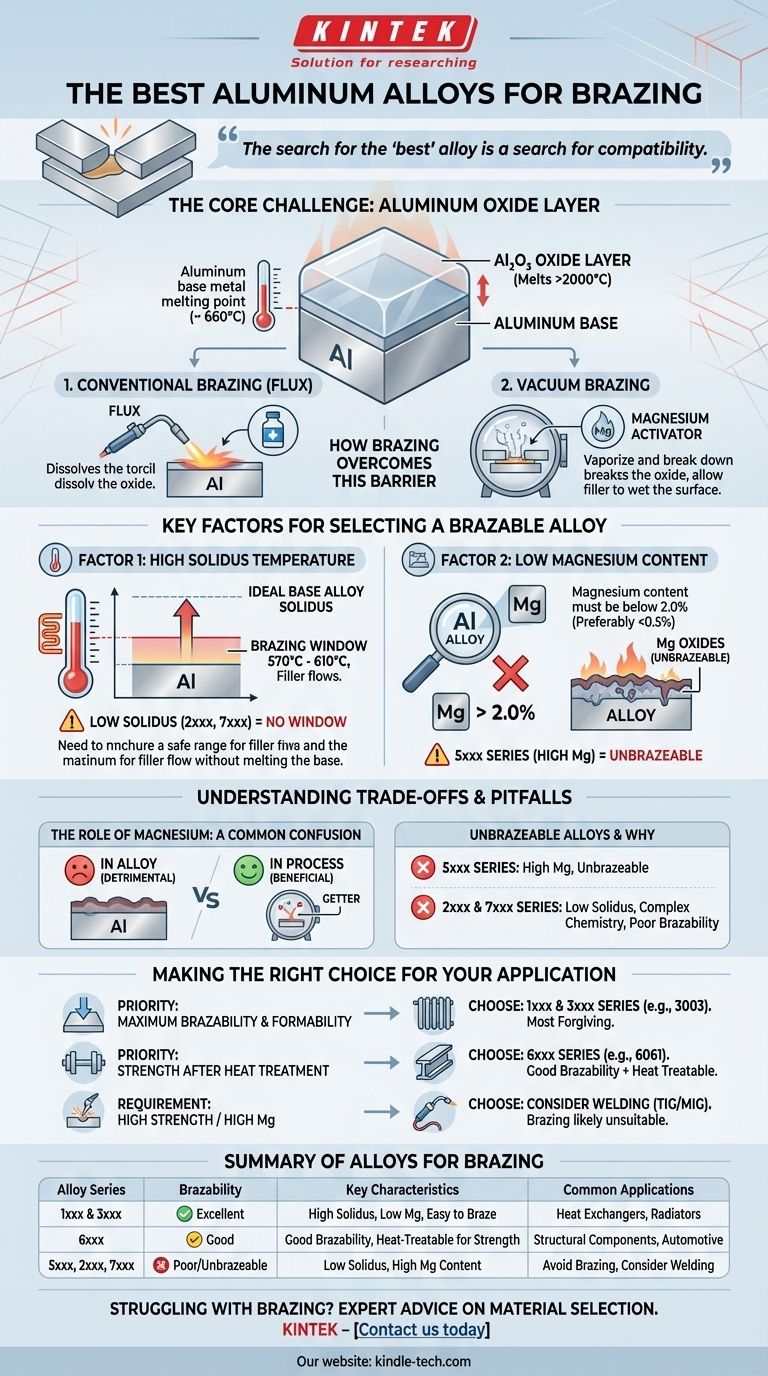

核心挑战:氧化铝层

为什么铝难以连接

所有铝合金表面都会立即覆盖一层薄而坚韧的透明氧化铝(Al₂O₃)层。

该氧化层熔点超过 2000°C (3632°F),远高于铝基体金属本身的熔点(约 660°C 或 1220°F)。

为了使钎焊填充金属与铝结合,必须首先清除或置换掉这层顽固的氧化层。

钎焊如何克服这一障碍

钎焊过程使用以下两种方法之一来击败氧化层。在传统的炉中或火焰钎焊中,使用化学焊剂来溶解和置换氧化物。

在真空钎焊中,零件在高度真空中加热。这种环境与镁蒸气等金属活化剂结合,会使氧化层分解,使填充金属能够润湿下方的清洁铝表面。

选择可钎焊合金的关键因素

因素 1:高固相线温度

固相线温度是合金开始熔化的温度。为了使钎焊成功,基体的固相线温度必须明显高于钎料的液相线(完全流动)温度。

这会产生一个“钎焊窗口”——一个安全温度范围,在此范围内填充金属完全熔化,但基体材料保持固体和稳定。

大多数铝钎料在 570°C 至 610°C (1060°F 至 1130°F) 之间流动。因此,理想的基体合金不应在此范围之上开始熔化。

因素 2:低镁含量

镁是铝钎焊中最具破坏性的单一元素。通常,基体合金中的镁含量必须低于 2.0%,许多专家更倾向于保持在 0.5% 以下以获得最佳效果。

当含有镁的铝合金加热时,它会在表面形成氧化镁。这些氧化物比纯氧化铝更稳定,更难被化学焊剂或真空工艺去除。

这就是为什么整个 5xxx 系列合金(通过镁强化)通常被认为不可钎焊的原因。

理解权衡和陷阱

镁的作用:一个常见的混淆点

区分合金中的镁和工艺中使用的镁至关重要。

作为合金元素(例如在 5xxx 系列中)的镁是有害的,因为它会在零件本身上形成耐火氧化层。

相反,少量纯镁通常会被故意放置在真空炉内。在这里,它充当“吸气剂”,蒸发并与真空中的任何残留氧气或水蒸气反应,这有助于保护铝零件并分解其氧化层。

不可钎焊和难以钎焊的合金

基于上述原理,应避免在钎焊应用中使用某些合金系列。

- 5xxx 系列: 这些合金通过高含量的镁进行强化,被认为是不可钎焊的。

- 2xxx 和 7xxx 系列: 这些高强度合金通常具有较低的固相线温度,几乎没有钎焊窗口。它们复杂的化学成分也会干扰钎焊过程。

为您的应用做出正确的选择

理想的合金取决于您的首要考虑是钎焊的难易程度、钎焊后的强度还是其他制造因素。

- 如果您的首要重点是最大的钎焊性和成型性: 选择 1xxx(纯铝)或 3xxx(铝锰)系列的合金,因为它们最宽容。

- 如果您的首要重点是热处理后的强度: 使用 6xxx 系列的合金,如 6061 或 6063,它们在良好的钎焊性和连接后进行热处理以提高强度的能力之间提供了很好的平衡。

- 如果您的项目需要高镁或高强度合金(5xxx、2xxx、7xxx): 认识到钎焊可能是错误的连接方法,并研究 TIG 或 MIG 焊接等替代方案。

从一开始就根据这些原理选择正确的材料,是实现成功钎焊铝接头的最关键一步。

摘要表:

| 合金系列 | 可钎焊性 | 关键特性 | 常见应用 |

|---|---|---|---|

| 1xxx 和 3xxx | 极好 | 高固相线温度,低镁,易于钎焊 | 热交换器,散热器 |

| 6xxx | 良好 | 良好的钎焊性,可进行热处理以提高强度 | 结构部件,汽车零件 |

| 5xxx、2xxx、7xxx | 差/不可钎焊 | 低固相线温度,高镁含量 | 钎焊时应避免;考虑焊接 |

在铝钎焊方面遇到困难,或者需要有关实验室或生产需求的材料选择的专家建议?

在 KINTEK,我们专注于提供根据您的具体要求定制的高质量实验室设备和耗材。无论您是从事钎焊项目还是其他实验室流程,我们的专业知识都能确保您获得实现最佳结果所需的正确工具。

立即联系我们,讨论我们如何通过可靠的设备和专家指导来支持您的实验室取得成功!

图解指南