从本质上讲,吹塑薄膜挤出法是一种连续制造工艺,它将熔融塑料转化为薄而无缝的薄膜管。这是通过熔化塑料树脂,将其通过环形模具挤出形成一个薄壁管,然后用空气将该管吹胀成一个大泡泡来实现的。然后,这个泡泡被冷却、压扁并卷绕成卷。

吹塑薄膜挤出法的精髓不仅仅是熔化和成型塑料,而是在两个方向上同时拉伸它。这种双向拉伸赋予了最终薄膜特有的强度和韧性,使其成为柔性包装应用中不可或缺的一部分。

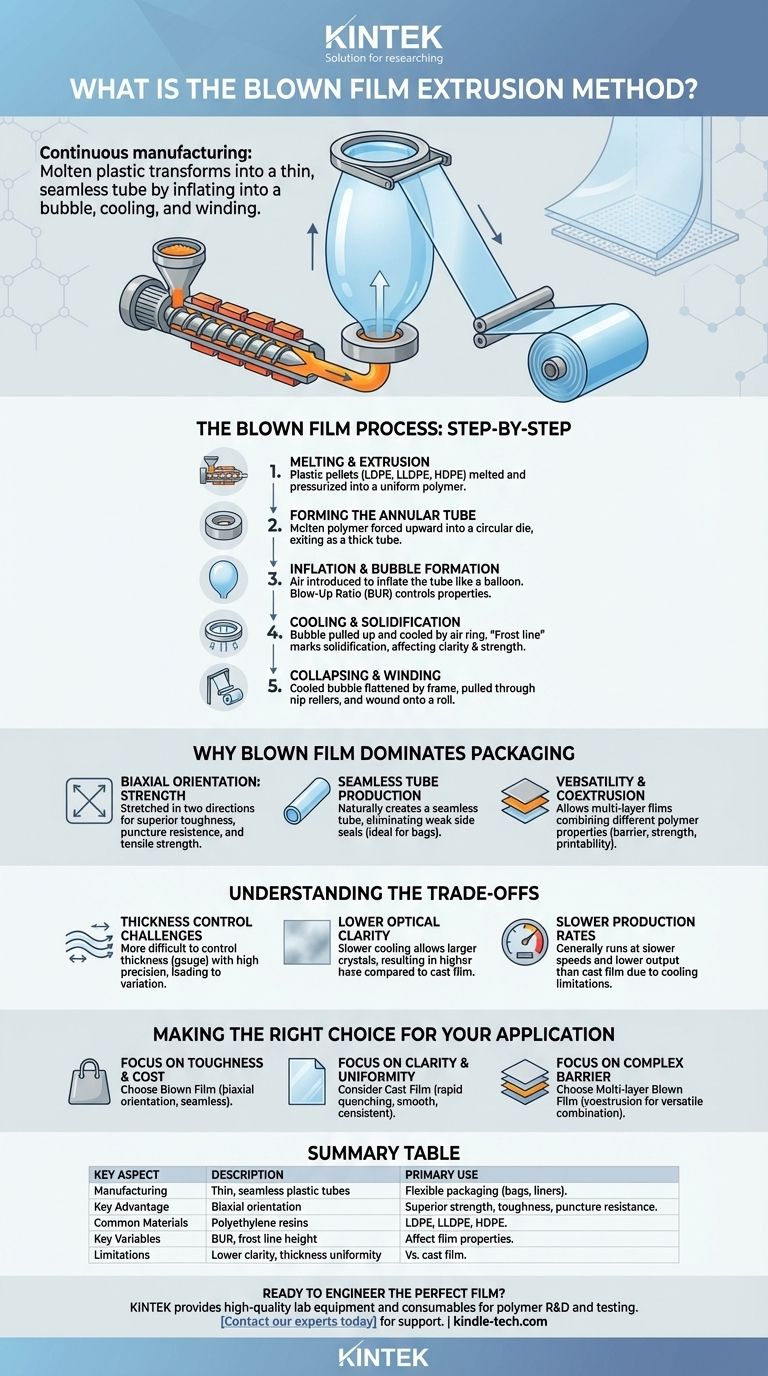

吹塑薄膜工艺:分步详解

要真正理解这种方法,最好将其视为一条从下到上的垂直装配线。每个阶段都直接影响薄膜的最终性能。

第 1 步:熔化和挤出

塑料颗粒,通常是聚乙烯(LDPE、LLDPE、HDPE),从料斗送入挤出机的机筒中。加热机筒内的一个旋转螺杆输送、熔化并加压塑料树脂,形成均匀的熔融聚合物。

第 2 步:形成环形管

熔融聚合物随后被向上推入一个环形(圆形)模具。当它从模具唇口挤出时,形成一个厚实的连续熔融塑料管。

第 3 步:吹胀和泡泡形成

空气从模具中心的孔中引入,将熔融管像一个长长的连续气球一样吹胀。最终泡泡直径与模具直径的比例被称为吹胀比 (BUR),这是控制薄膜性能的关键参数。

第 4 步:冷却和固化

当泡泡向上拉伸时,它会被安装在模具顶部的环形高速风环冷却。熔融聚合物结晶并变成固体薄膜的点,表现为一个“霜线”。这条霜线的高度是影响薄膜清晰度和强度的另一个关键变量。

第 5 步:压扁和卷绕

在塔架的更高处,冷却后的泡泡通过一个压扁框架被引导,将其压平成一个对折的管子。这个扁平的管子随后被拉过一组压辊,并卷绕在一个大卷轴上,以供后续加工,如印刷或制袋。

为什么吹塑薄膜在包装中占主导地位

这种方法的流行并非偶然;它是赋予薄膜独特性能的直接结果。

双向拉伸:强度的来源

通过在机器方向(向上拉伸)和横向(吹胀)拉伸薄膜,聚合物链在两个方向上定向排列。这种双向拉伸产生的薄膜具有平衡的、优于未定向薄膜的韧性、抗穿刺性和拉伸强度。

无缝管生产

该工艺自然会产生无缝管。这对于生产杂货袋、垃圾袋和工业衬垫等物品是一个主要优势,因为它消除了对侧封的需求,而侧封通常是袋子的最薄弱点。

多功能性和共挤出

现代吹塑薄膜生产线可以使用多个挤出机向单个模具供料,以生产多层薄膜。这个过程被称为共挤出,它允许制造商将不同聚合物的性能结合起来——例如,用于食品保鲜的阻隔层、用于耐用性的强度层以及易于印刷的外层。

了解取舍

没有哪个过程是完美的。客观性要求我们承认吹塑薄膜与主要替代品——流延薄膜挤出法相比存在的局限性。

厚度控制挑战

由于需要吹胀一个独立存在的泡泡的特性,精确控制薄膜厚度(规格)比其他工艺更困难。这导致薄膜幅宽上的厚度变化更大。

较低的光学清晰度

相对较慢的空气冷却过程允许聚合物内部形成更大的晶体结构。与在冷却辊上快速淬火的流延薄膜相比,这种增加的结晶度会导致更高的雾度(haze)和更低的光学清晰度。

生产速度较慢

通常情况下,吹塑薄膜生产线的运行速度和产量低于相同宽度的流延薄膜生产线。冷却过程通常是限制因素。

为您的应用做出正确的选择

选择正确的薄膜制造工艺完全取决于您最终产品的性能要求。

- 如果您的主要关注点是韧性和经济高效的制袋生产: 由于其双向拉伸特性和无缝管形式,吹塑薄膜是更优的选择。

- 如果您的主要关注点是光学清晰度和精确的厚度均匀性: 您应该考虑流延薄膜挤出法,因为其快速淬火可以提供更光滑、更清晰、更一致的产品。

- 如果您的主要关注点是创建复杂的阻隔薄膜: 多层吹塑薄膜(共挤出)提供了一种多功能且经济高效的方式,可以将不同聚合物的功能组合到一个结构中。

归根结底,掌握吹塑薄膜工艺意味着要精妙地平衡热量、空气和速度,以实现您的应用所需的精确薄膜性能。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 主要用途 | 制造用于柔性包装(例如袋子、衬垫)的薄而无缝的塑料管。 |

| 主要优势 | 双向拉伸,具有卓越的强度、韧性和抗穿刺性。 |

| 常用材料 | 聚乙烯树脂(LDPE、LLDPE、HDPE)。 |

| 关键工艺变量 | 吹胀比 (BUR)、霜线高度。 |

| 局限性 | 与流延薄膜相比,光学清晰度和厚度均匀性较低。 |

准备好为您的包装需求设计完美的薄膜了吗? 吹塑薄膜工艺需要精确控制材料和设备,以实现最佳的强度和性能。在 KINTEK,我们专注于提供高质量的实验室设备和耗材,这些是聚合物研发的关键,包括有助于优化挤出工艺的测试和分析工具。无论您是开发新的薄膜配方还是确保质量控制,我们的解决方案都能支持您的创新从实验室到生产。 立即联系我们的专家,讨论我们如何支持您的实验室为先进的包装解决方案做出贡献。

图解指南