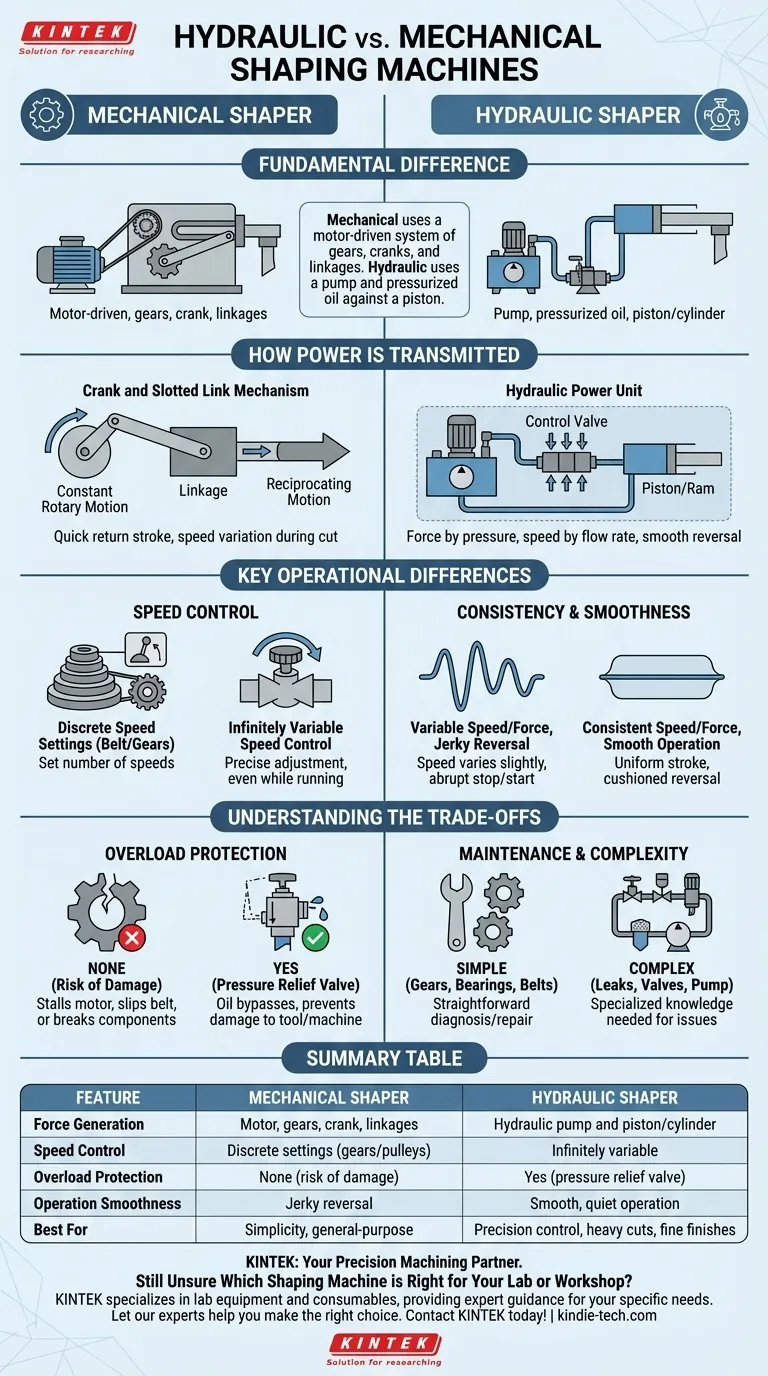

根本区别在于每种机器产生力的方式。 机械成形机使用电机驱动的齿轮、曲柄和连杆系统,使切削滑枕来回移动。相比之下,液压成形机使用泵将加压油推入气缸内的活塞,活塞再驱动滑枕。

虽然这两种机器都能切割平面,但它们之间的选择是一个经典的工程权衡。机械成形机提供简单性和强大的效率,而液压成形机则提供卓越的控制、更平稳的操作和固有的过载保护。

动力如何传递到滑枕

驱动机构是每台机器的决定性特征,并决定其性能、手感和功能。

机械成形机:杠杆和齿轮系统

机械成形机使用曲柄和开槽连杆机构(或类似的连杆机构)。这种巧妙的几何布置将电机的恒定旋转运动转换为滑枕的往复(来回)运动。

这种设计的一个关键特点是快速回程。连杆机构设计成使滑枕在向前切削行程中移动较慢,而在向后回程中移动明显更快,从而最大限度地减少非生产时间。

液压成形机:加压流体的力量

液压成形机采用液压动力单元。泵将油压入气缸,推动连接到滑枕的活塞。

要反转方向,控制阀只需将油流重新导向活塞的另一侧。力由系统压力决定,速度由流体流量决定。

主要操作差异

驱动系统直接影响机器的控制方式以及其在负载下的表现。

速度控制:离散与无限

在机械成形机上,切削速度通常通过改变阶梯皮带轮上的皮带位置或通过变速箱中的换档来调整。这为您提供了固定数量的离散速度设置。

液压成形机提供无限变速控制。只需转动流量控制阀,操作员就可以在其范围内精确调整滑枕的速度,即使机器正在运行。

力和速度的一致性

液压系统在整个切削行程中提供非常一致的力和速度。这对于实现均匀的表面光洁度非常理想,尤其是在长工件上。

虽然有效,但由于连杆机构的几何形状,机械成形机滑枕的速度在整个切削过程中会略有变化。

操作平稳性

液压成形机滑枕的反转异常平稳。油的缓冲作用吸收了冲击,从而减少了振动并降低了噪音。

机械成形机在行程两端的反转更加突然和“生硬”,这可能会通过机器和工件传递冲击。

了解权衡

没有哪种设计是普遍优越的;每种设计都有其独特的优点和缺点,使其适用于不同的应用。

过载保护:一个关键的安全区别

这是液压系统的一个主要优点。如果切削刀具遇到硬点或切削过深,溢流阀会打开,允许油绕过气缸。这会停止滑枕的运动,并防止损坏刀具、工件或机器。

机械成形机没有这样的安全网。在过载情况下,它要么使电机失速,要么使皮带打滑,或者在最坏的情况下,损坏切削刀具或机器部件。

维护和复杂性

机械成形机相对简单。问题通常涉及磨损的齿轮、轴承或皮带,这些对于机械师来说很容易诊断和修复。

液压系统可能更复杂,难以排除故障。诸如流体泄漏、泵故障、阀门故障或油污染等问题通常需要专业知识。

机器功率

液压系统可以在紧凑的空间内产生巨大的力。因此,非常大型和强大的成形机和刨床几乎都是液压的。

为您的应用做出正确选择

选择正确的机器完全取决于您的操作优先级和您所执行工作的性质。

- 如果您的主要关注点是简单性和通用性: 机械成形机是车间或业余爱好者的坚固、可靠且易于维护的选择。

- 如果您的主要关注点是精确控制和重切削: 液压成形机提供卓越的切削速度控制和内置的过载保护,使其成为生产或要求苛刻任务的理想选择。

- 如果您的主要关注点是实现最佳表面光洁度: 液压成形机的平稳、一致的行程在创建均匀、高质量的表面方面具有明显优势。

最终,了解每台机器如何产生和控制其动力是选择适合您特定加工目标的正确工具的关键。

总结表:

| 特点 | 机械成形机 | 液压成形机 |

|---|---|---|

| 力生成 | 电机、齿轮、曲柄和连杆 | 液压泵和活塞/气缸 |

| 速度控制 | 离散设置(齿轮/皮带轮) | 无限变速 |

| 过载保护 | 无(损坏风险) | 有(溢流阀) |

| 操作平稳性 | 生硬反转 | 平稳、安静操作 |

| 最适合 | 简单性、通用性工作 | 精确控制、重切削、精细光洁度 |

仍然不确定哪种成形机适合您的实验室或车间?

在机械成形机和液压成形机之间做出选择对于实现您的精密加工目标至关重要。 KINTEK 专注于实验室设备和耗材,提供专家指导,帮助您选择适合您特定需求的理想机械——无论您是优先考虑坚固的简单性还是先进的控制。

让我们的专家帮助您做出正确选择。 立即联系 KINTEK 进行个性化咨询!

图解指南