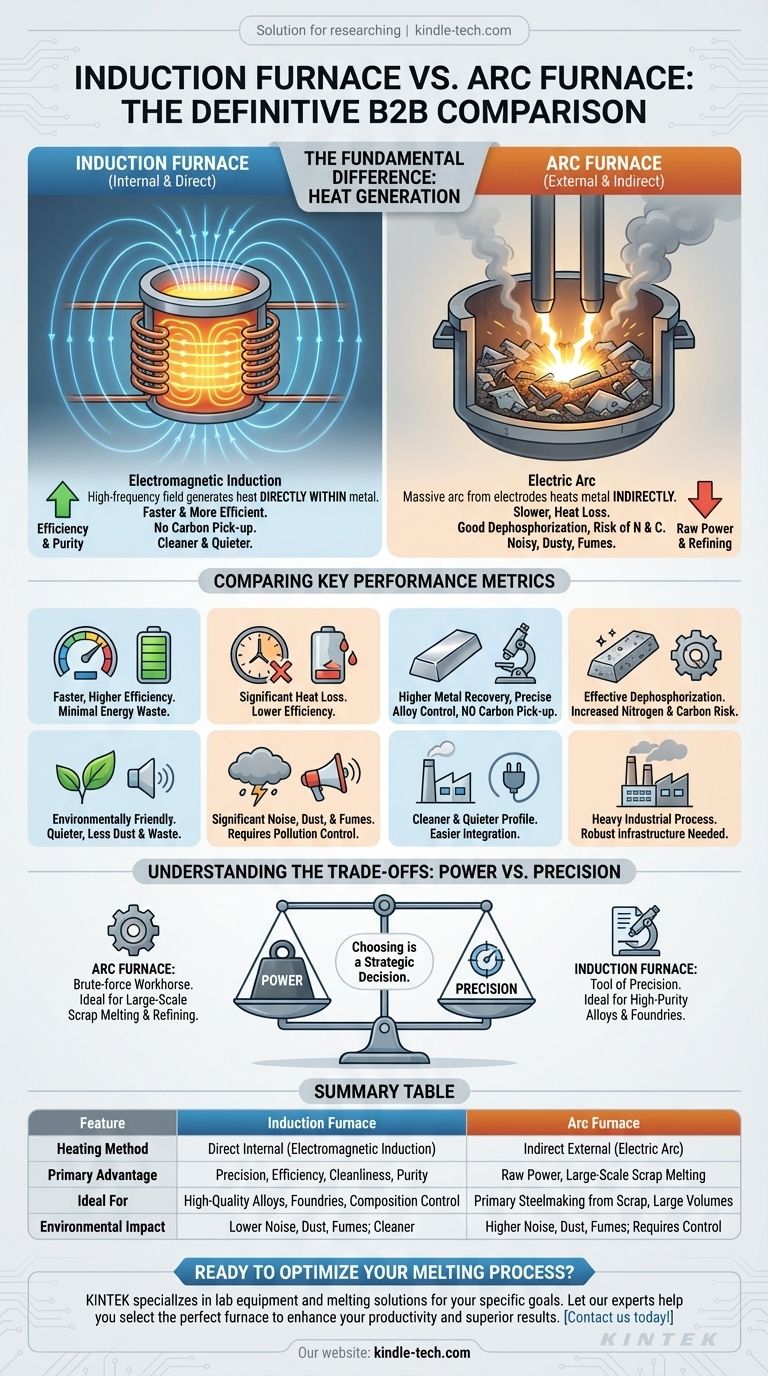

从核心来看,根本区别在于它们如何产生热量。感应炉使用强大的高频电磁场直接在金属内部产生热量。相比之下,电弧炉(EAF)使用巨大的电弧,该电弧在石墨电极和金属之间跳跃,通过外部来源间接加热金属。

在这些炉子之间做出选择是一个战略性决定,需要在电弧炉的原始动力和精炼能力与感应炉的精度、效率和清洁度之间进行权衡。

根本区别:加热机制

热量产生的方法是这两种技术之间最重要的区别,它影响着从效率到最终产品质量的一切。

感应炉:直接内部加热

感应炉的工作原理是电磁感应。围绕坩埚的线圈产生强大的磁场。

该磁场在金属炉料内部直接产生强大的电流,称为涡流。金属对这些电流的天然电阻会从内向外产生强烈而快速的热量。

此过程的一个主要优点是电磁搅拌效应,它自然地混合熔融金属,确保高度均匀的温度和同质的最终产品。

电弧炉:间接外部加热

电弧炉利用电弧的巨大能量熔化金属。

这种大电流电弧在大型石墨电极和炉内废金属之间产生。电弧本身可以达到数千摄氏度的温度。

然后,这些热量主要通过一层炉渣传递给金属。这是一种间接加热方法,因为热量在金属外部产生,然后必须传递给金属。

比较关键性能指标

加热方法的差异导致效率、材料质量和环境影响方面截然不同的结果。

热效率和速度

由于热量直接在炉料内部产生,感应炉更快,热效率更高。能量浪费极少。

电弧炉通过炉壁、炉顶和废气会产生显著的热量损失。从电弧到钢的间接传热本质上效率较低。

材料质量和成分

电弧炉在脱磷方面非常有效,这是初级炼钢中的关键精炼步骤。然而,该过程会增加钢中的氮含量。

感应炉对熔体有更好的控制。它们能带来更高的金属回收率和更少的昂贵合金元素烧损。一个关键优势是不使用石墨电极,这消除了熔体中碳吸收的风险。

环境影响和清洁度

感应炉显著更环保。它们更安静,产生的灰尘、废渣和废气也少得多。

电弧炉以产生大量噪音、灰尘和烟雾而闻名。它们需要广泛的污染控制系统来管理其环境足迹。

了解权衡

没有哪种炉子是普遍优越的;它们是为不同规模和目的设计的工具。选择涉及在功率和精度之间取得平衡。

功率与精度困境

电弧炉是一种强力型主力设备。它非常适合熔化大量废钢等原材料,其处理杂质和执行关键精炼步骤的能力使其成为许多钢厂的支柱。

感应炉是精密工具。它在纯度和精确合金成分至关重要的应用中表现出色,例如生产高质量铸件的铸造厂和特种钢制造商。

运营足迹

操作电弧炉是一个重工业过程。噪音、灰尘和高能耗需要强大的基础设施来支持。

感应炉具有更清洁、更安静的运行特性,使其更适合集成到各种制造设施中。

为您的应用做出正确选择

您的决定完全取决于您的主要目标,无论是大规模原材料加工还是高纯度合金生产。

- 如果您的主要重点是从废料中进行大规模炼钢,并有强烈的精炼需求:电弧炉因其功率和有效的脱磷能力而更优越。

- 如果您的主要重点是生产具有精确成分的高质量特种合金:感应炉提供更好的控制、更高的效率和更清洁的熔炼过程。

- 如果您的主要重点是环境合规性和操作清洁度:感应炉是明确的选择,产生的噪音、灰尘和废物显著减少。

最终,了解这些核心差异使您能够选择的不仅仅是炉子,而是针对您的特定材料和业务目标的最佳工艺。

总结表:

| 特点 | 感应炉 | 电弧炉 (EAF) |

|---|---|---|

| 加热方法 | 通过电磁感应直接内部加热 | 通过电弧间接外部加热 |

| 主要优势 | 精度、效率、清洁度和材料纯度 | 原始功率、大规模废料熔炼和精炼能力 |

| 理想用途 | 高质量合金、铸造厂、精确成分控制 | 从废料中进行初级炼钢、大批量生产 |

| 环境影响 | 噪音、灰尘和烟雾较少;操作更清洁 | 噪音、灰尘和烟雾较多;需要污染控制 |

准备好优化您的熔炼工艺了吗?感应炉和电弧炉之间的选择对于您的产品质量、效率和运营成本至关重要。KINTEK 专注于实验室设备和耗材,通过适合您特定材料和目标的熔炼解决方案满足实验室需求。让我们的专家帮助您选择完美的熔炉,以提高您的生产力并确保卓越的成果。立即联系我们进行个性化咨询!

图解指南