在冶金学的世界里,退火和淬火是产生几乎相反结果的两种基本热处理工艺。虽然两者都从将金属加热到特定温度开始,但关键区别在于冷却方法。退火涉及缓慢、受控的冷却,以使金属更柔软、更具延展性,并消除内部应力。相比之下,淬火使用快速、剧烈的冷却,使某些钢材异常坚硬和脆性。

核心区别不在于加热,而在于冷却。您在退火和淬火之间的选择,是在两个截然不同的目标之间做选择:使金属易于加工(退火)或使其极其坚硬和耐磨(淬火)。

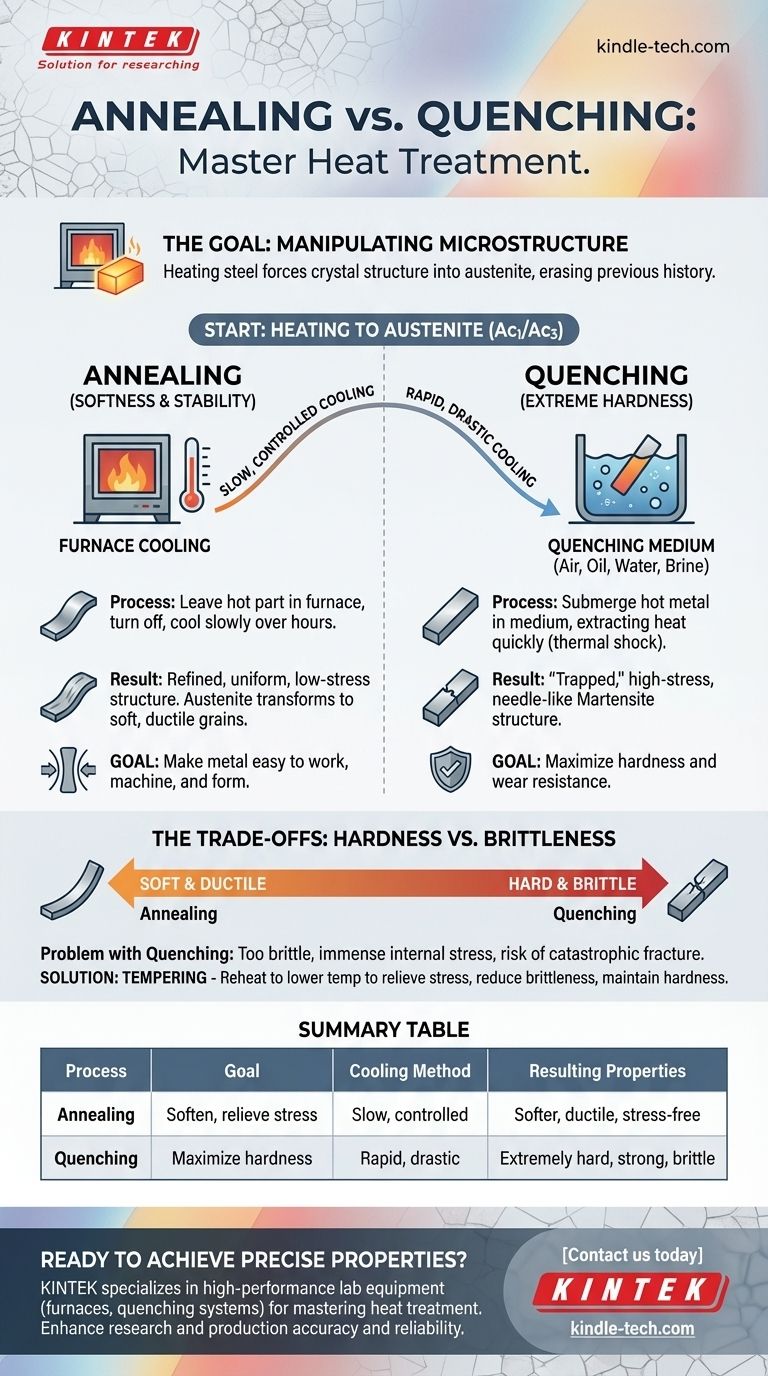

热处理的目标:改变微观结构

要理解这些过程,您必须首先了解为什么要对金属进行加热。目标是故意改变其内部晶体结构或微观结构,以实现所需的一组物理性能。

为什么要首先加热金属?

将钢加热到临界温度以上(通常称为 Ac1 或 Ac3)会迫使其晶体结构进入称为奥氏体的状态。这种奥氏体状态是退火和淬火的必要起点。它是一种均匀的结构,可以有效地消除金属先前微观结构的历史。

冷却速度的关键作用

一旦金属处于奥氏体状态,其冷却的速度就决定了最终的微观结构,进而决定了其硬度、延展性和强度。这个冷却速度是区分退火和淬火的最重要变量。

退火:通往柔软和稳定之路

退火是一种旨在使金属达到最柔软、最稳定、应力最低状态的过程。它通常用于使材料更易于加工或消除加工硬化的影响。

过程:缓慢且受控的冷却

如各种退火方法中所述,决定性步骤始终是缓慢冷却。这通常是通过将热部件留在熔炉内并关闭熔炉来实现的,让它们在许多小时内一起冷却。在其他情况下,部件可能会被埋在沙子或灰烬等绝缘材料中。

结果:精细、无应力的结构

这种缓慢的冷却使得奥氏体晶体能够转变为柔软且具有延展性的微观结构。该过程消除了在先前制造步骤(如锻造、铸造或重型加工)中可能引入的内部应力。最终产品是均匀、柔软且易于成型的。

淬火:通往极端硬度之路

淬火与退火正好相反。其目的是产生钢材所能达到的最坚硬的结构,将硬度和耐磨性置于首位。

过程:快速而剧烈的冷却

淬火不是缓慢冷却,而是将热金属浸入一种能尽快导出热量的介质中。常见的淬火介质,按剧烈程度递增的顺序,包括空气、油、水和盐水。这种突然的温度下降是一种热冲击。

结果:“被困住的”、高应力结构

快速冷却没有给奥氏体时间转变为退火部件的柔软结构。相反,它将碳原子“困”在一个高度拉伸的、针状的晶体结构中,称为马氏体。马氏体非常坚硬、非常强,但异常脆。

理解权衡:硬度与脆性

没有哪种工艺本质上“更好”;它们是用于实现特定、通常是相反的工程目标的工具。理解它们的权衡是正确使用它们时的关键。

硬度-延展性谱

您不能同时拥有最大的硬度和最大的延展性。退火使金属向光谱的柔软和延展端移动。淬火使其向坚硬和脆性端移动。

淬火的问题:脆性和应力

虽然淬火部件非常坚硬,但它通常太脆而无法实际使用。马氏体结构承受着巨大的内部应力,剧烈的冲击可能导致其像玻璃一样破碎。没有工程师希望齿轮齿或轴承发生灾难性断裂。

解决方案:回火

由于这种脆性,淬火部件几乎总是要经过回火。回火是二次热处理,将部件重新加热到低得多的温度(低于临界 Ac1 点)并保持一段时间。此过程可消除内部应力并降低脆性,尽管会略微降低峰值硬度。最终结果是一个既非常坚硬又具有足够韧性以满足预期用途的部件。

为您的应用做出正确的选择

您选择的热处理必须与组件的最终性能要求直接一致。

- 如果您的主要重点是可加工性和应力消除:退火是软化材料以便加工、成型或在进行其他处理之前重置其性能的正确工艺。

- 如果您的主要重点是最大硬度和耐磨性:淬火(后接回火)是制造刀刃、齿轮或切削工具等耐用部件的必要途径。

- 如果您的主要重点是在不产生极端脆性的情况下提高强度:存在其他相关工艺,如正火或不同的回火循环,以产生介于退火和淬火极端之间的结果。

最终,掌握热处理意味着选择精确的冷却速率,以实现您的项目所需的精确材料性能。

摘要表:

| 工艺 | 目标 | 冷却方法 | 最终性能 |

|---|---|---|---|

| 退火 | 软化金属,消除应力 | 缓慢、受控(例如,炉内冷却) | 更柔软、更具延展性、无应力 |

| 淬火 | 最大化硬度 | 快速、剧烈(例如,油或水) | 极其坚硬、强韧,但脆性 |

准备在您的实验室中实现精确的材料性能? KINTEK 专注于高性能实验室设备,包括熔炉和淬火系统,以帮助您掌握退火和淬火等热处理工艺。无论您是开发耐用部件还是改善材料的可加工性,我们的解决方案都能确保准确性和可靠性。立即联系我们 讨论您的实验室需求,并了解 KINTEK 如何增强您的研究和生产成果!

图解指南