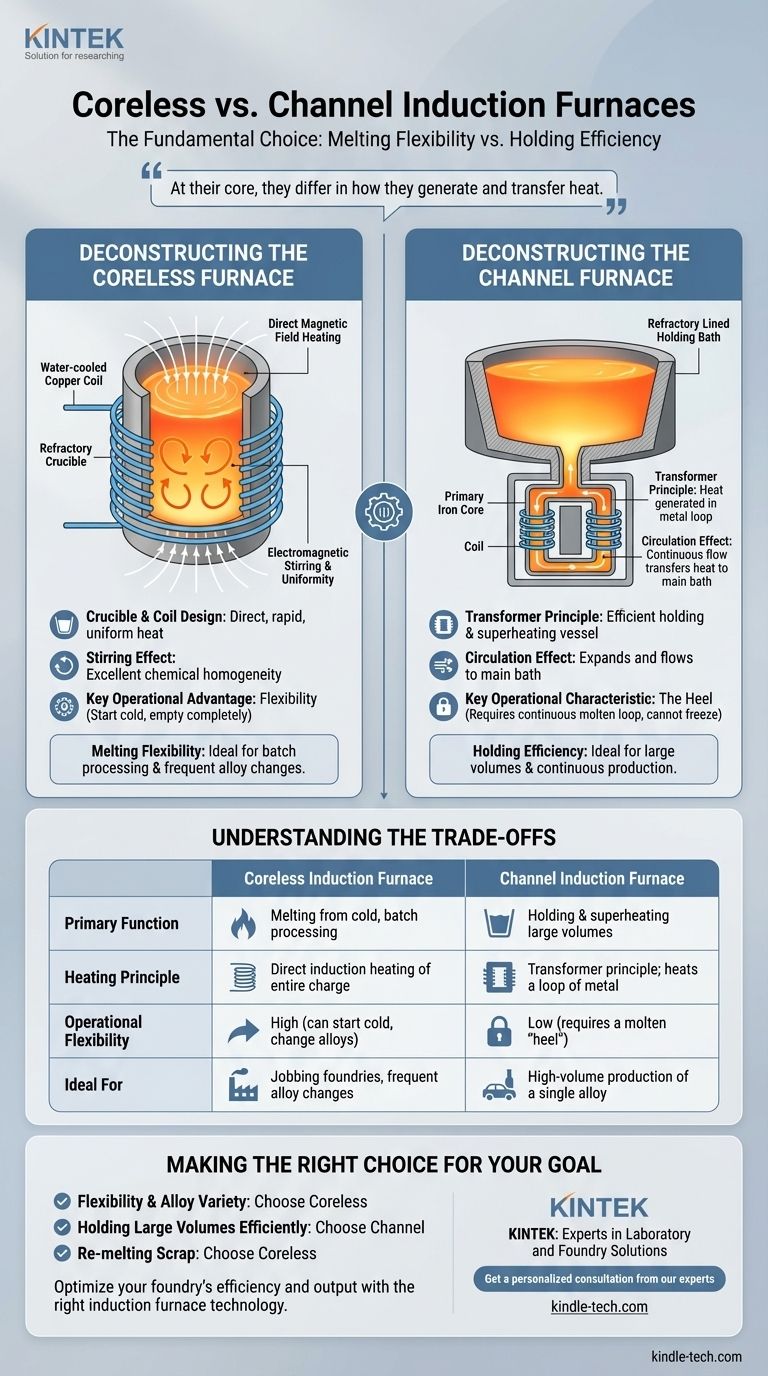

从根本上讲,无芯感应炉和沟道式感应炉在产生和传递热量的方式上有所不同。无芯炉像一个被高功率电线圈包裹的大坩埚,直接加热整个金属料。相比之下,沟道炉的功能像一个变压器,其中熔融金属本身形成一个被加热的二次电路回路,然后循环以加热更大的炉料池。

在这两种炉子之间的基本选择是灵活性和保温效率之间的权衡。无芯炉在从冷态熔炼不同材料方面具有卓越的灵活性,而沟道炉在高效保温和过热单一熔融合金的大批量方面表现出色。

解析无芯炉

无芯感应炉的特点是其简单直接的加热方法,使其成为铸造厂的多功能工具。其设计直接决定了其操作优势。

坩埚和线圈设计

主要特征是一个水冷铜线圈,它环绕着一个耐火坩埚。当交流电通过此线圈时,会产生一个强大的、波动的磁场。

这个磁场直接穿透坩埚内的金属料,在金属本身内部感应出强大的电流(涡流)。金属对这些电流的电阻会在整个料中产生强烈、快速且均匀的热量。

搅拌效应

这种直接感应方法的一个显著优点是它在熔融炉料中产生的固有电磁搅拌作用。这确保了优异的化学均匀性和温度均匀性,这对于生产高质量合金至关重要。

关键操作优势:灵活性

由于整个炉料都是加热过程的目标,无芯炉可以从冷料开始熔炼。它也可以在熔炼完成后完全排空。这使其非常适合需要频繁更换合金或分批操作的场合。

解析沟道炉

沟道炉的操作原理根本不同。它更像是一个高效的保温和过热容器,而不是一个直接的熔炼炉。

变压器原理

沟道炉有一个用于容纳金属的主耐火衬里外壳,但加热发生在单独连接的感应单元中。该单元包含一个初级铁芯和线圈,很像一个标准变压器。

一小段封闭的环路或“沟道”熔融金属流经该感应单元,充当变压器的次级绕组。在这个单一回路中感应出的电流产生了整个炉子的所有热量。

循环效应

在狭窄的沟道中产生的剧烈热量导致其中的金属膨胀并流向主炉料池。这种运动将较冷的金属从主炉料池吸入沟道,形成连续的循环,将热量传递给整个体积。

关键操作特性:“炉渣”(Heel)

由于沟道炉需要一个连续的、封闭的熔融金属回路才能作为次级电路工作,因此不能让它完全冷却凝固。这意味着炉子必须始终保持熔融的“炉渣”(即未排空的金属量),因此不适合频繁停机或更换合金成分。

理解权衡

这些炉子的结构差异在性能、效率和应用上产生了明确的权衡。

熔炼与保温

无芯炉擅长熔炼废料、锭块和回炉料等固体材料。它们直接在炉料中产生热量的能力使这一过程快速高效。

沟道炉擅长在特定温度下长时间保温大量熔融金属。由于热量集中在一个狭小、隔热良好的沟道中,它们在此特定任务上的能源效率通常高于无芯炉。

操作灵活性

无芯炉在灵活性方面明显占优。它能从冷态启动并完全排空的能力,使其成为需要生产多种不同合金和不同批次尺寸的零星铸造厂的首选。

沟道炉的灵活性很低。维持熔融“炉渣”的需要将其锁定在单一合金的长期生产中,使其适用于汽车铸造厂等大型、连续的生产环境。

耐火材料磨损和维护

在沟道炉中,感应器喉部区域的极端热密度会导致局部耐火材料的严重磨损。这个特定区域需要仔细监测和定期更换。

在无芯炉中,耐火材料的磨损通常在坩埚壁上更均匀,但分批操作带来的持续热循环也会对内衬造成压力。

根据您的目标做出正确的选择

选择正确的炉子对于优化您的冶金工艺的成本、质量和吞吐量至关重要。

- 如果您的主要重点是灵活性和合金多样性: 无芯感应炉是分批处理和冷启动能力的卓越选择。

- 如果您的主要重点是高效保温大量单一合金: 沟道式感应炉是连续或大批量浇注操作的理想解决方案。

- 如果您的主要重点是重新熔炼各种固体废料: 无芯炉的直接熔炼能力和搅拌作用将提供最佳性能。

最终,您的选择取决于将炉子的基本操作原理与您生产计划的日常需求相匹配。

摘要表:

| 特性 | 无芯感应炉 | 沟道式感应炉 |

|---|---|---|

| 主要功能 | 冷态熔炼,分批处理 | 保温和过热大批量 |

| 加热原理 | 直接感应加热整个炉料 | 变压器原理;加热一个金属回路 |

| 操作灵活性 | 高(可冷启动,更换合金) | 低(需要熔融的“炉渣”) |

| 最适合 | 零星铸造厂,频繁更换合金 | 单一合金的大批量连续生产 |

利用正确的感应炉技术优化您的铸造厂的效率和产量。

在无芯炉和沟道炉之间做出选择是一个关键决定,它会影响您的操作灵活性、能源成本和最终产品质量。KINTEK 的专家随时准备帮助您分析您的特定生产需求——无论您是熔炼各种合金还是保温大量物料——并推荐理想的实验室设备解决方案。

我们专注于为实验室和铸造应用提供坚固可靠的炉具。立即联系我们,讨论我们的解决方案如何提高您的熔炼过程、降低成本并改善您的金属质量。

图解指南