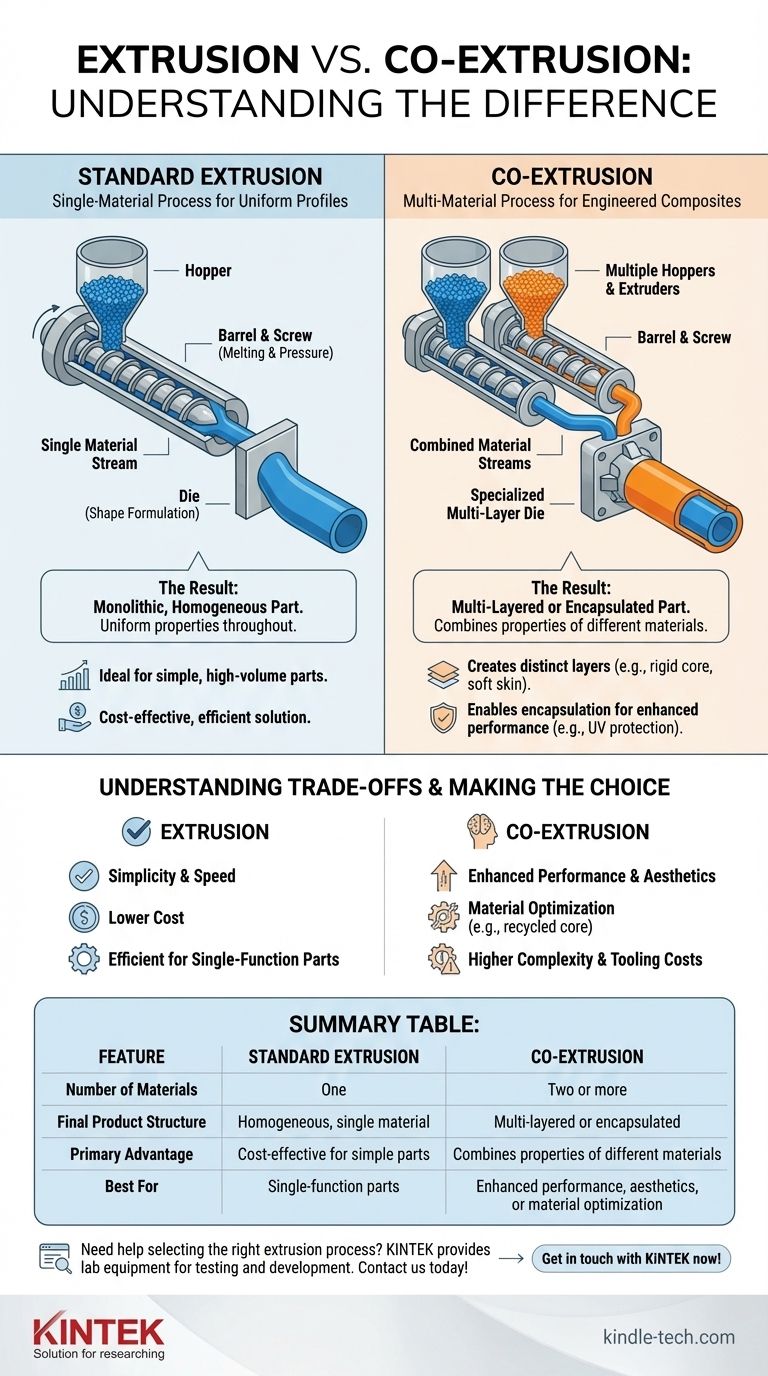

挤出和共挤出之间的根本区别在于一次处理的材料数量。标准挤出涉及将单一塑料材料熔化并通过模具成型以创建均匀的型材。相比之下,共挤出使用多个挤出机将两种或多种不同材料组合成一个单一的、多层或封装的部件,然后才从模具中挤出。

虽然两者都是塑料成型制造工艺,但其区别至关重要。标准挤出创建的是简单、均质的部件,而共挤出则设计出一种复合部件,战略性地将不同材料的特性结合到一个集成型材中。

标准挤出的机制

单材料工艺

在标准挤出生产线中,单一类型的固体塑料颗粒从料斗送入机筒。在机筒内,旋转的螺杆通过加热和加压使塑料熔化。

然后,这种熔融塑料被强制通过一个称为模具的成型工具,模具赋予最终产品横截面形状,例如管道或窗框。

最终产品

最终部件是整体的,这意味着它由相同的材料组成。其物理、化学和美学特性从核心到表面都是均匀的。

此工艺非常适合创建简单、大批量的部件,其要求可以通过单一聚合物满足。

共挤出如何拓展可能性

结合多种材料流

共挤出采用两个或更多个挤出机,每个挤出机将不同的材料(或具有不同颜色或添加剂的相同材料)送入一个专门的模具。

该模具经过精心设计,可在这些熔融流体离开之前,将其精确地组合成一个统一的形状。

创建多层结构

此工艺允许创建具有不同层的部件。例如,您可以形成一个具有坚硬结构核心和柔软灵活外皮的产品。

另一个常见的用途是封装,其中一种材料完全包围另一种材料。这通常是为了添加保护性外层,例如在不那么耐用的核心材料上覆盖一层抗紫外线帽。

工程优势

共挤出的主要优势在于能够结合不同塑料的最佳特性。您可以将一种材料的强度与另一种材料的耐候性结合起来,或者将回收核心的低成本与原始表面层的完美外观结合起来。

了解权衡

复杂性和成本

共挤出本质上是一个更复杂的过程。它需要多个挤出机、更复杂(且昂贵)的模具设计以及更严格的过程控制来管理不同的材料流。

这种复杂性的增加导致更高的初始模具成本和可能更具挑战性的生产运行。

材料兼容性

共挤出中的一个关键考虑因素是所组合材料的兼容性。聚合物必须具有相似的熔融温度和流动特性才能顺利地一起加工。

最重要的是,它们必须能够形成牢固的粘合。如果材料不兼容,最终部件可能会出现分层,即层在应力下剥离。

何时标准挤出更好

对于不需要多材料特性的应用,标准挤出是更高效、更具成本效益的解决方案。如果单一聚合物可以满足所有设计要求,则共挤出的额外复杂性是不必要的。

为您的目标做出正确选择

最终,挤出和共挤出之间的决定取决于最终产品的具体要求。

- 如果您的主要关注点是单一功能部件的成本效益:标准挤出是更优越的选择,因为它简单、快速且运营开销较低。

- 如果您的主要关注点是增强性能或特定美学:当您需要在单个型材中结合耐候性、颜色变化、阻隔保护或纹理等特性时,共挤出是必要的。

- 如果您的主要关注点是材料优化:共挤出允许您使用廉价的核心材料(如回收塑料),并用一层高性能聚合物覆盖它,从而在不牺牲表面质量的情况下优化整体部件成本。

理解这种区别使您从简单地选择一个工艺转变为战略性地设计最终产品。

总结表:

| 特点 | 标准挤出 | 共挤出 |

|---|---|---|

| 材料数量 | 一种 | 两种或更多种 |

| 最终产品结构 | 均质,单一材料 | 多层或封装 |

| 主要优势 | 适用于简单部件的成本效益 | 结合不同材料的特性 |

| 最适合 | 具有统一要求的单一功能部件 | 增强性能、美学或材料优化 |

需要帮助选择适合您塑料型材的挤出工艺吗?

在 KINTEK,我们专注于提供测试和开发高质量挤出和共挤出产品所需的实验室设备和耗材。无论您是分析材料兼容性、熔体流动还是最终产品性能,我们的解决方案都能帮助您优化工艺并取得卓越成果。

立即联系我们的专家,讨论我们如何支持您的实验室在聚合物加工和材料科学方面的特定需求。

图解指南