从核心来看,热压与热等静压 (HIP) 的区别在于压力的施加方式。热压以单一方向(单轴)施加力,类似于虎钳,适用于制造简单形状。相比之下,HIP 同时从所有方向(等静压)施加均匀的、基于气体的压力,使其能够将复杂形状固结至完全致密。

这两种方法的选择完全取决于您的最终目标。热压是生产致密、简单几何形状的经济有效工具,而 HIP 则是实现最大理论密度和卓越材料性能的决定性工艺,尤其适用于关键应用中的复杂部件。

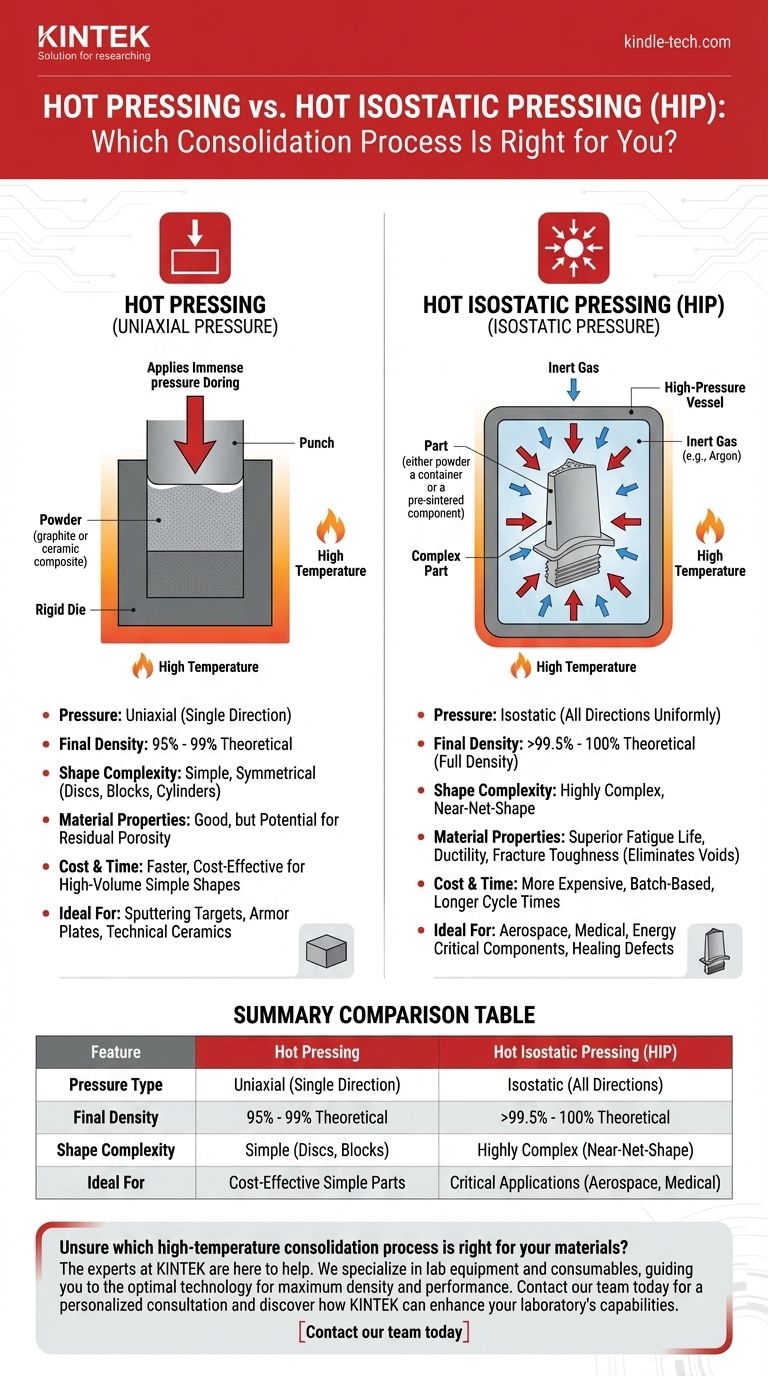

根本区别:单轴压力与等静压

要了解何时使用每种工艺,您必须首先掌握它们在固结材料方面的机械区别。这一单一区别决定了零件的几何形状、最终密度和最终性能。

热压的工作原理

热压涉及将粉末材料放入刚性模腔中,该模腔通常由石墨或陶瓷复合材料制成。

组件被加热到高温,同时,冲头沿单一垂直轴施加巨大压力。这迫使粉末颗粒变形并结合。

由于压力是定向的,因此该方法最适用于生产简单、对称的形状,如圆盘、块体和圆柱体。

热等静压 (HIP) 的工作原理

HIP 的工作原理完全不同。零件(无论是密封在容器中的粉末还是具有闭孔隙的预烧结组件)被放置在高压容器内。

容器被加热,然后填充高压惰性气体,例如氩气。这种气体同时从各个方向对零件施加均匀的等静压。

这种全向压力是关键。它在不扭曲零件整体几何形状的情况下封闭内部空隙和孔隙,从而能够致密化高度复杂的形状。

结果比较:密度、几何形状和性能

压力施加方式的差异导致最终产品存在显著差异。您的材料要求将明确指向其中一种工艺。

最终密度

热压在致密化方面非常有效,通常能达到材料理论最大密度的 95% 到 99%。可能会残留一些孔隙,尤其是在垂直于压制轴的区域。

HIP 在实现完全密度方面无与伦比。它始终生产出具有 >99.5% 到 100% 理论密度的零件,有效消除所有内部空隙。

形状复杂性

热压仅限于可轻松装入刚性模具并从中取出的简单几何形状。复杂的特征或倒扣是不可能的。

HIP 擅长处理高度复杂和近净形零件。由于气体压力完美地贴合组件表面,因此它可以致密化复杂的结构,如涡轮叶片或骨科植入物。

材料性能

HIP 带来的卓越密度直接转化为卓越的机械性能。通过消除内部缺陷,HIP 显著提高了材料的疲劳寿命、延展性和断裂韧性。

虽然热压零件具有良好的性能,但残留孔隙的可能性使其不适用于内部缺陷可能导致灾难性故障的应用。

了解权衡

选择工艺不仅仅关乎性能,还关乎制造现实。成本、产量和复杂性是关键因素。

成本和周期时间

热压通常是生产简单形状的更快、更具成本效益的工艺,适用于大批量生产。设备不那么复杂,周期时间更短。

HIP 是一种更昂贵、基于批次的工艺,由于加热、加压和冷却大型容器所需的时间,其周期时间更长。

工艺复杂性

热压使用相对简单、可重复使用的模具和冲头工具。主要挑战是管理模具磨损并确保温度均匀。

HIP 需要更复杂的基础设施。如果从粉末开始,材料必须首先密封在金属或玻璃“罐”中,然后将其移除。这种封装增加了成本和工艺步骤。

常见用例

由于其成本和密度的平衡,热压常用于生产溅射靶材、装甲板和技术陶瓷的简单组件。

HIP 是航空航天、医疗和能源行业中致密化关键部件的标准。它还用作二次步骤,以修复铸件和增材制造零件中的内部孔隙。

为您的目标做出正确选择

您的决定应由组件不可协商的要求驱动。使用这些指南来确定最佳路径。

- 如果您的主要重点是以经济高效的方式生产具有良好密度的简单形状:热压是最合乎逻辑且经济的选择。

- 如果您的主要重点是在复杂形状中实现最大密度和卓越机械性能:热等静压是唯一能满足此需求的工艺。

- 如果您的主要重点是修复已成形零件(例如铸件或 3D 打印金属)中的内部缺陷:HIP 特别适合这种“修复”过程,以提高零件的完整性。

最终,了解单轴压力和等静压之间的根本区别,使您能够为工作选择正确的工具。

总结表:

| 特点 | 热压 | 热等静压 (HIP) |

|---|---|---|

| 压力类型 | 单轴(单一方向) | 等静压(所有方向) |

| 最终密度 | 理论密度的 95% - 99% | 理论密度的 >99.5% - 100% |

| 形状复杂性 | 简单(圆盘、块体) | 高度复杂(近净形) |

| 适用于 | 经济高效的简单零件 | 关键应用(航空航天、医疗) |

不确定哪种高温固结工艺适合您的材料? KINTEK 的专家随时为您提供帮助。我们专注于实验室设备和耗材,为您的所有材料加工需求提供解决方案。无论您是开发简单的陶瓷组件还是复杂的航空航天零件,我们都能指导您选择最佳技术,以实现最大密度和性能。

立即联系我们的团队 进行个性化咨询,了解 KINTEK 如何提升您的实验室能力。

图解指南