从本质上讲,热压和烧结之间的主要区别在于外部压力的施加。热压是同时将高压和热量施加到模具中的粉末上,以形成致密的固体部件。相比之下,传统烧结涉及将预成型或松散的粉末加热到高温而不施加外部压力,使颗粒通过原子扩散结合和致密化。

虽然这两种工艺都使用热量将粉末熔合成固体,但热压将压力用作强大的催化剂。这是一种权衡:您获得了卓越的密度和速度,但代价是更高的成本、复杂性和部件几何形状的限制。

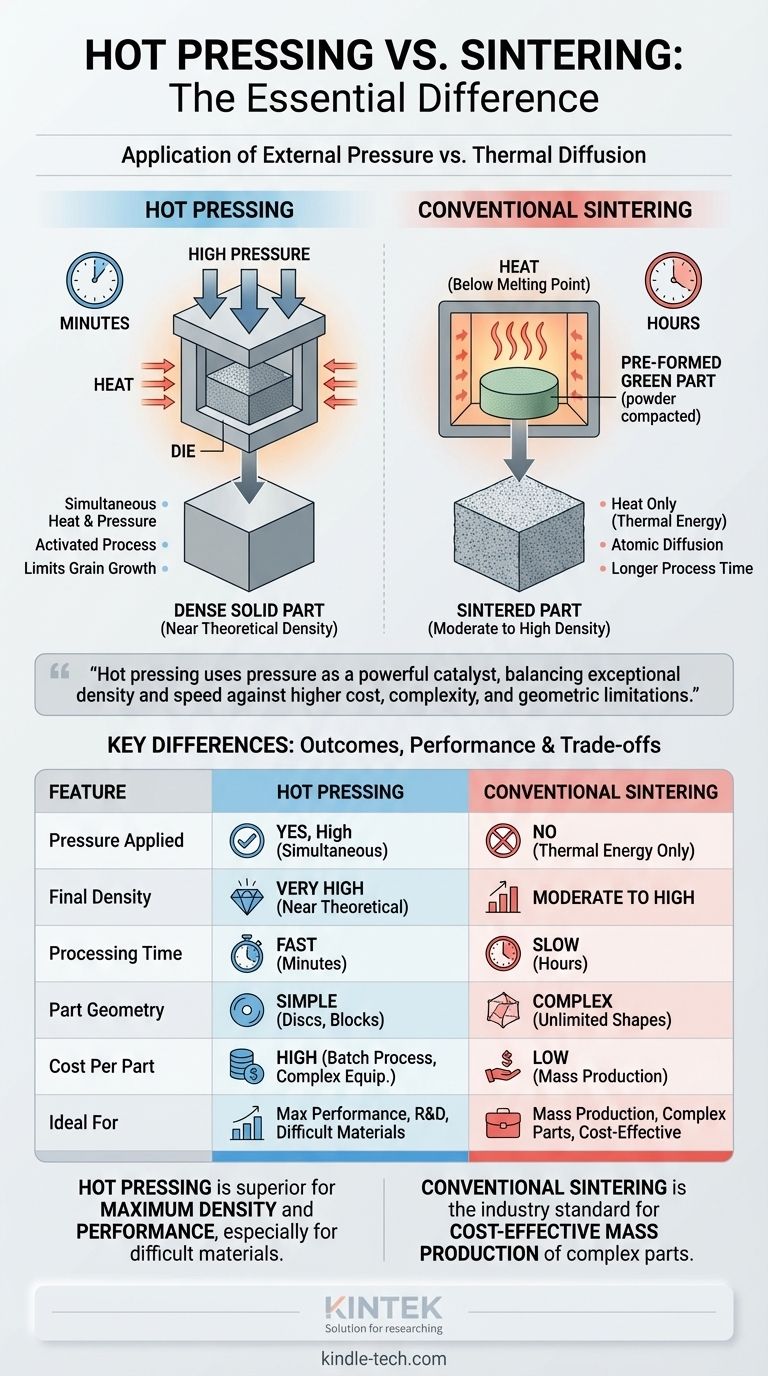

基本工艺:热量 vs. 热量和压力

压力使用方式上的区别从根本上改变了致密化的机制。

传统烧结的工作原理

传统烧结从“生坯”(在室温下压实的粉末或松散地装在模具中)开始。

然后将该生坯放入炉中加热到低于其熔点的温度。在此温度下,原子在颗粒边界扩散,使它们融合在一起,并逐渐减少它们之间空隙或孔隙率。

此过程完全依赖于热能,可能需要数小时才能完成。

热压的工作原理

热压将压实和烧结合并为一个步骤。粉末直接放入模具中,然后施加大的外部压力并加热模具。

压力有两个主要作用。首先,它迫使粉末颗粒紧密接触,加速原子扩散。其次,它可以引起塑性变形,物理上迫使材料流动并填充空隙。

这种组合作用使热压成为一种“活化”工艺,在几分钟而不是几小时内实现致密化。

结果和性能的关键差异

在这两种方法之间进行选择直接影响最终产品的质量、生产所需的时间以及您可使用的材料。

密度和孔隙率

热压始终能生产出具有更高最终密度和更低孔隙率的部件。外部压力在消除传统烧结难以去除的最后百分之几的残余孔隙方面非常有效。

这带来了卓越的机械性能,例如更高的强度和硬度。

加工时间

热压明显更快。如工艺数据所示,致密化可以在短短 3-10 分钟内实现。

传统烧结是一个慢得多的过程,通常需要 1-2 小时或更长的炉循环才能达到所需的密度。

材料性能

由于热压可以在较低的温度和较短的时间内实现完全致密化,因此它可以帮助限制晶粒长大。更细的晶粒结构通常意味着材料韧性和强度的提高。

这使得它非常适合先进陶瓷,如碳化硅或氮化物,这些材料传统上很难烧结到完全致密。

了解权衡:成本和复杂性

尽管热压提供了卓越的性能,但这些优势伴随着重大的实际和经济权衡。

设备和工艺复杂性

热压机比标准烧结炉复杂得多,也昂贵得多。它必须能够同时承受极高的温度和大的机械压力。

热压中使用的模具也必须由能够承受这些条件的材料制成,例如石墨或陶瓷复合材料,这增加了操作成本。

单位生产成本和吞吐量

热压通常是一种分批工艺,用于一次生产一个部件(或少量部件)。这与高昂的设备成本相结合,导致单位部件成本很高。

传统烧结更适合大规模生产。金属注射成型 (MIM) 等工艺可以生产数千个复杂的部件,然后将它们一起在大型熔炉中烧结,从而大大降低了单位部件成本。

几何限制

热压通常仅限于简单的形状,例如圆盘、块和圆柱体。单轴压力的施加使得制造具有复杂几何形状、凹槽或内部腔的部件变得困难。

传统烧结,特别是与注射成型等成型方法结合使用时,可以制造出几乎无限几何复杂度的部件。

为您的目标做出正确的选择

选择正确的工艺需要清楚地了解您项目的最终目标,平衡材料性能与制造成本和规模。

- 如果您的首要重点是实现最大密度和性能,特别是对于难以烧结的材料:热压是更优的选择,可提供无与伦比的密度和机械性能。

- 如果您的首要重点是具有复杂几何形状部件的成本效益的大规模生产:采用传统烧结的工作流程是明确的行业标准。

- 如果您的首要重点是快速开发或生产单个高质量部件:与烧结炉数小时的循环相比,热压提供了更快获得完全致密部件的途径。

最终,理解压力辅助致密化与热扩散之间的这种基本权衡是选择最佳制造路径的关键。

总结表:

| 特征 | 热压 | 传统烧结 |

|---|---|---|

| 施加的压力 | 是,加热过程中施加高压 | 否,仅依赖热能 |

| 最终密度 | 非常高(接近理论值) | 中等到高 |

| 加工时间 | 快(几分钟) | 慢(几小时) |

| 部件几何形状 | 简单形状(圆盘、块) | 可实现复杂形状 |

| 单位成本 | 高 | 低(用于大规模生产) |

| 理想用途 | 最大性能、研发、难烧结材料 | 大规模生产、复杂部件、成本效益 |

仍然不确定哪种工艺适合您的特定材料或应用?

KINTEK 的专家随时为您提供帮助。我们专注于实验室设备和耗材,为您提供先进材料加工所需的工具和专业知识。无论您是正在开发新的陶瓷部件还是扩大生产规模,我们都可以帮助您选择正确的技术来实现您的密度、性能和成本目标。

立即联系我们的团队进行个性化咨询,了解 KINTEK 解决方案如何增强您实验室的能力。

图解指南