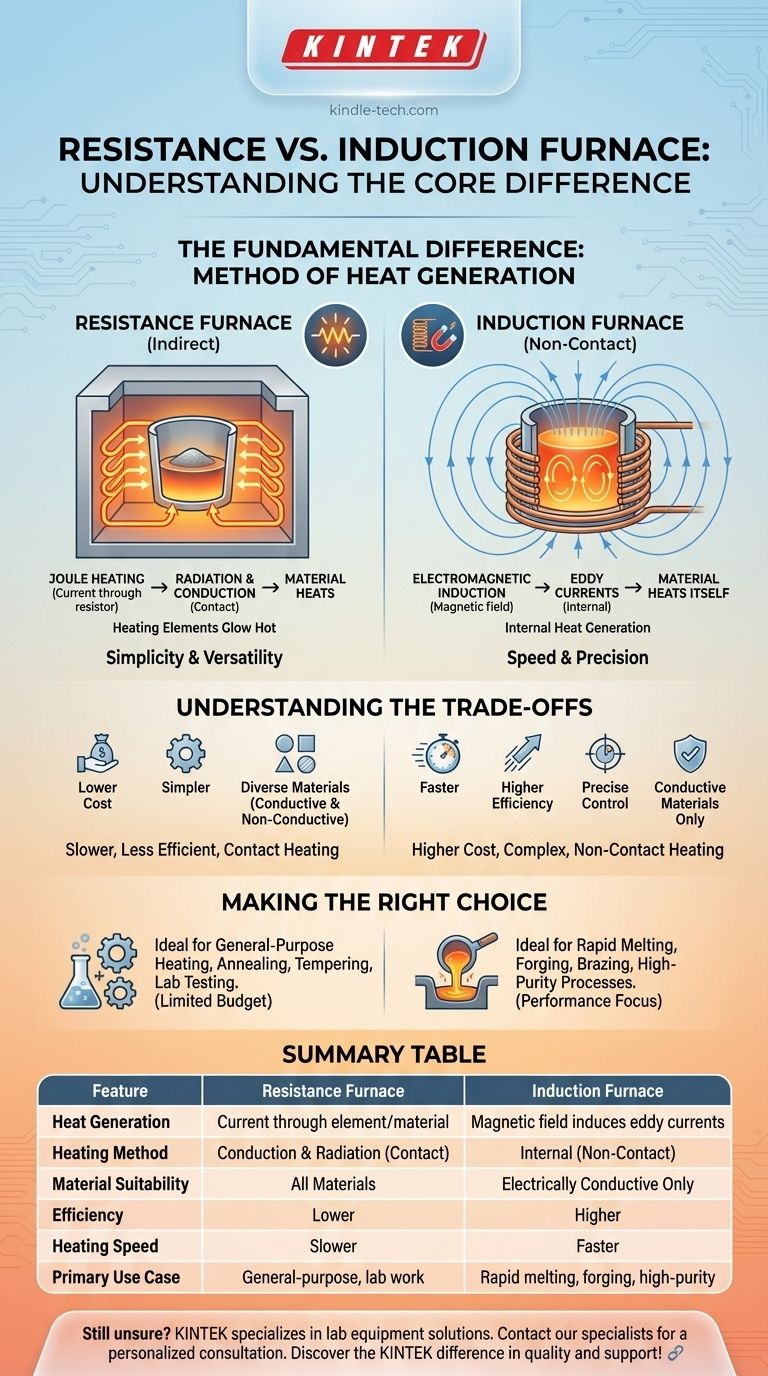

电阻炉和感应炉的根本区别在于热量的产生方式。 电阻炉通过电流流过高电阻材料(可以是物体本身或单独的加热元件)来工作,该材料发热并传递热量。相比之下,感应炉采用非接触式方法,通过产生强大的磁场直接在导电材料内部生成热量。

虽然两者都是电炉的一种,但核心区别在于它们传递能量的方式。电阻炉利用热元件的传导和辐射,而感应炉则利用电磁场使材料自身从内部加热。这一个区别决定了它们的效率、速度和理想应用。

电阻加热原理

电阻加热是一种直接且广泛使用的技术。其操作基于一个基本的物理原理。

工作原理:焦耳加热

核心原理是焦耳第一定律。当电流通过导体时,由于导体的电阻,会产生热量。

这与电烤面包机或空间加热器中的线圈发红发热的效果相同。热量的大小与电阻和电流的平方成正比。

直接加热与间接加热

应用此原理主要有两种方法:

- 间接电阻加热: 这是最常见的形式。电流通过由高电阻材料制成的专用加热元件。这些元件变得非常热,并通过辐射和对流将热量传递给炉膛和材料(“炉料”)。

- 直接电阻加热: 在这种方法中,待加热的材料本身充当电阻器。电极直接连接到炉料上,大电流通过炉料,使其从内部加热。这种情况较少见,仅适用于导电材料。

感应加热原理

感应加热是一种更先进的非接触式加热过程。它依靠电磁学原理以惊人的速度和精度产生热量。

工作原理:电磁感应

感应炉使用一个强大的线圈,通常由铜制成,通过该线圈通入高频交流电(AC)。

该电流在线圈内部和周围的空间中产生一个强大且快速变化的磁场。

涡流的作用

当导电材料(例如一块金属)放置在此磁场中时,磁场会在材料内部感应出环形电流。这些电流被称为涡流。

这些涡流与材料自身的电阻对抗,产生强烈、局部的热量。材料有效地成为其自身的加热元件,从而实现从内到外的极快且均匀的加热。

了解权衡

没有哪种技术是普遍优越的;正确的选择完全取决于应用、材料和预期结果。

电阻炉:简单性与低效率

电阻炉的主要优点是其简单性和较低的初始成本。它们可用于加热各种材料,包括非导体。

然而,它们的能源效率通常较低。热量必须首先在元件中产生,然后传递给炉料,导致热量损失到炉体结构和大气中。它们还具有较慢的启动时间和不太精确的温度控制。

感应炉:精度与复杂性

感应炉提供无与伦比的速度、效率和控制。由于热量直接在材料内部产生,能量传输效率高,热量损失极小。这允许快速加热循环和精确的温度管理。

主要的权衡是较高的初始成本和复杂性。此外,感应加热仅对导电材料有效,不适用于陶瓷、玻璃或其他绝缘体。

为您的目标做出正确选择

要选择正确的技术,您必须首先定义您最关键的工艺要求。

- 如果您的主要关注点是预算有限的多种材料的通用加热: 电阻炉是退火、回火或实验室测试等应用中更直接、更经济的选择。

- 如果您的主要关注点是导电金属的快速、高纯度、高效熔化或加热: 感应炉在金属熔化、锻造和钎焊等任务中提供卓越的性能、控制和操作效率。

最终,理解这种核心机制——接触加热与非接触感应——是为您的特定工艺选择最有效技术的关键。

总结表:

| 特点 | 电阻炉 | 感应炉 |

|---|---|---|

| 热量产生 | 电流通过加热元件或材料 | 磁场在材料中感应涡流 |

| 加热方式 | 传导和辐射(接触式) | 内部(非接触式) |

| 材料适用性 | 所有材料(导电和非导电) | 仅限导电材料 |

| 效率 | 较低(热量损失到周围环境) | 较高(直接内部加热) |

| 加热速度 | 较慢 | 较快 |

| 主要用途 | 通用加热、退火、实验室工作 | 快速熔化、锻造、高纯度工艺 |

仍然不确定哪种炉技术适合您的应用?

KINTEK 专注于提供完美的实验室设备解决方案。我们的专家可以帮助您分析您的具体需求——无论您需要电阻炉的多功能性还是感应炉的高速精度——以确保您的实验室获得最佳性能和效率。

立即联系我们的专家 进行个性化咨询,发现 KINTEK 在质量和支持方面的与众不同之处!

图解指南