简而言之,感应熔炉最大的单一缺点是缺乏精炼能力。 这意味着它无法有效地去除原材料中的杂质。炉料必须已经干净且成分已知,因为熔炉基本上只是对金属进行再熔化,从而保留了其质量和缺陷。

尽管感应熔炉效率高且精确,但它本质上是一种再熔化设备,而不是精炼工具。其主要限制是无法处理肮脏、氧化或成分未知的废金属,这会显著增加原材料成本。

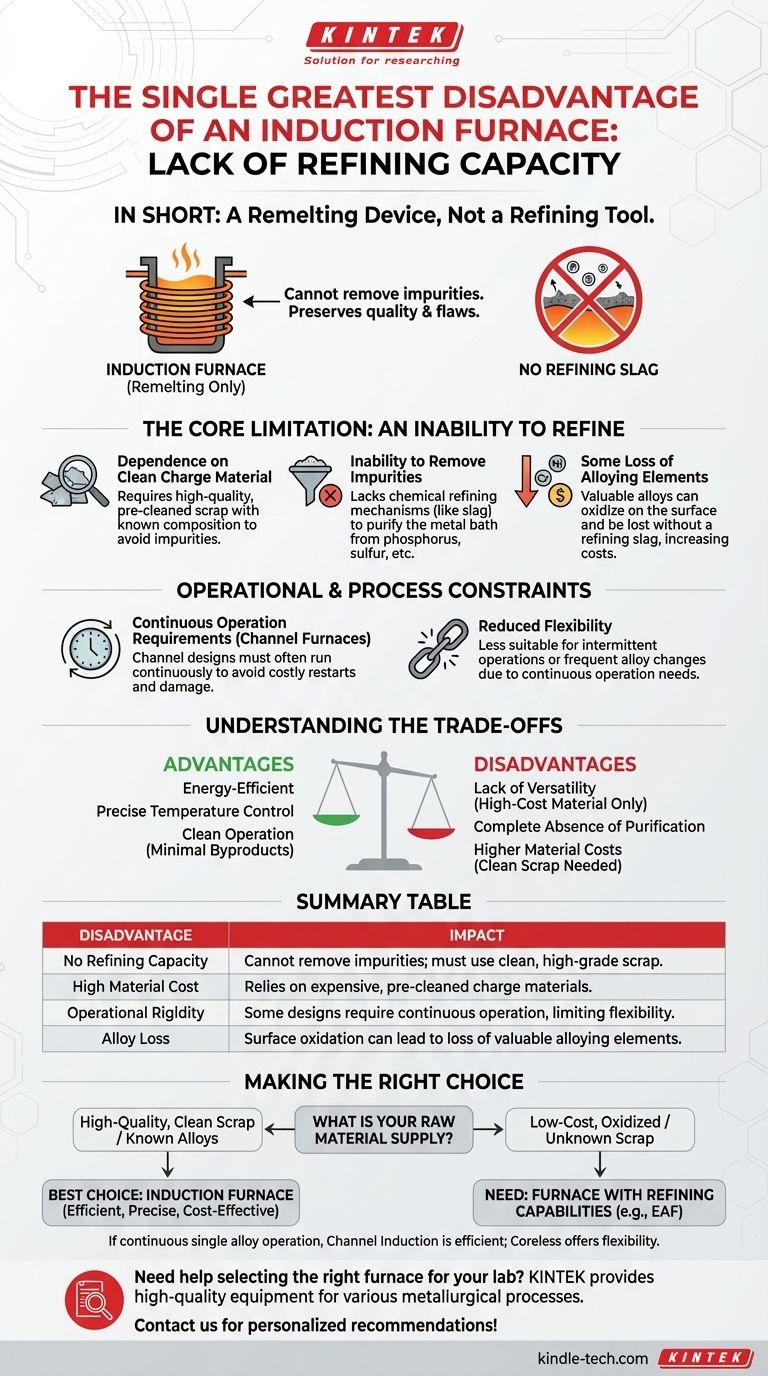

核心限制:无法精炼

感应熔炼技术的主要缺点源于其清洁、密闭的加热方式。与使用化学反应或炉渣的熔炉不同,感应熔炉缺乏净化金属熔池的机制。

对清洁炉料的依赖

由于没有精炼过程,最终产品的质量完全取决于您投入的材料的质量。

炉料必须没有过多的锈蚀和其他氧化物。这通常意味着操作人员必须使用更昂贵、更高等级的废金属或预清洁的材料。

无法去除杂质

传统的熔炉,如电弧炉(EAF),使用炉渣层通过化学结合来去除熔融金属中的磷和硫等杂质。

感应熔炉不使用炉渣化学进行净化,因此不适合初级炼钢或熔炼低等级、受污染的废金属。

一些合金元素的损失

尽管感应过程本身比燃烧更清洁,但熔体表面仍可能发生有价值的合金元素的一些氧化。

如果没有精炼炉渣来回收这些氧化物,元素就会损失,必须重新添加到熔体中以满足所需的化学规格,从而增加成本和复杂性。

操作和工艺限制

除了冶金限制外,某些感应熔炉的设计还规定了严格的操作要求。

连续运行要求

某些设计,特别是沟道式感应熔炉,在连续运行时效率最高。

狭窄的金属回路或通道必须始终充满熔融金属才能正常工作。使其冷却和凝固可能会造成严重损坏,并需要昂贵且耗时的维护才能重新启动。

灵活性降低

这种对连续运行的需求使得沟道式熔炉不太适合单班次运行或需要频繁停机的设施。

它们最适合高产量、高生产率且生产合金变化极少的操作。

了解权衡

感应熔炉的缺点与其优点直接相关。选择使用哪种熔炉取决于权衡这些关键的取舍。

效率与多功能性

感应熔炉具有出色的能源效率,因为热量直接在金属内部产生。

然而,这种效率是以牺牲多功能性为代价的。您不能利用低成本、低等级的废金属作为原材料来源。

精确度与纯化

该技术在温度控制方面具有无与伦比的精确度,可以防止有价值的合金过热和损失。

权衡是完全没有净化能力。熔炉精确地保留了炉料的化学成分,无论好坏。

清洁操作与材料成本

该工艺因其清洁操作而受到赞扬,没有燃烧副产物,粉尘极少,工作环境更安全。

这种环境效益是以更高的材料成本为前提的,因为熔炉将“清洁”的责任转移给了废金属供应商或预处理步骤。

根据您的目标做出正确的选择

选择正确的熔炉技术完全取决于您的原材料供应和所需的最终产品。

- 如果您的主要重点是熔化高质量、清洁的废金属或已知合金: 感应熔炉可能是完成这项工作最高效、最精确、最具成本效益的工具。

- 如果您的主要重点是加工低成本、氧化或成分未知的废金属: 您需要一个具有主动精炼能力的熔炉,而感应熔炉无法提供这一点。

- 如果您的操作是针对单一合金连续运行: 沟道式感应熔炉提供了出色的效率,但芯式设计为间歇性工作提供了更大的灵活性。

理解再熔化和精炼之间的这种核心区别是为您的冶金过程选择正确技术If的关键。

摘要表:

| 缺点 | 影响 |

|---|---|

| 无精炼能力 | 无法去除杂质;必须使用清洁、高等级的废金属。 |

| 材料成本高 | 依赖昂贵的预清洁炉料。 |

| 操作刚性 | 某些设计需要连续运行,限制了灵活性。 |

| 合金损失 | 表面氧化可能导致有价值的合金元素损失。 |

需要帮助为您的实验室特定的熔炼和精炼需求选择合适的熔炉吗? KINTEK 专注于提供高质量的实验室设备,包括为各种冶金过程量身定制的熔炉。无论您是处理高纯度合金还是需要精炼能力,我们的专家都可以帮助您选择最完美、最高效且最具成本效益的解决方案。 立即联系我们 讨论您的应用并获得个性化推荐!

图解指南