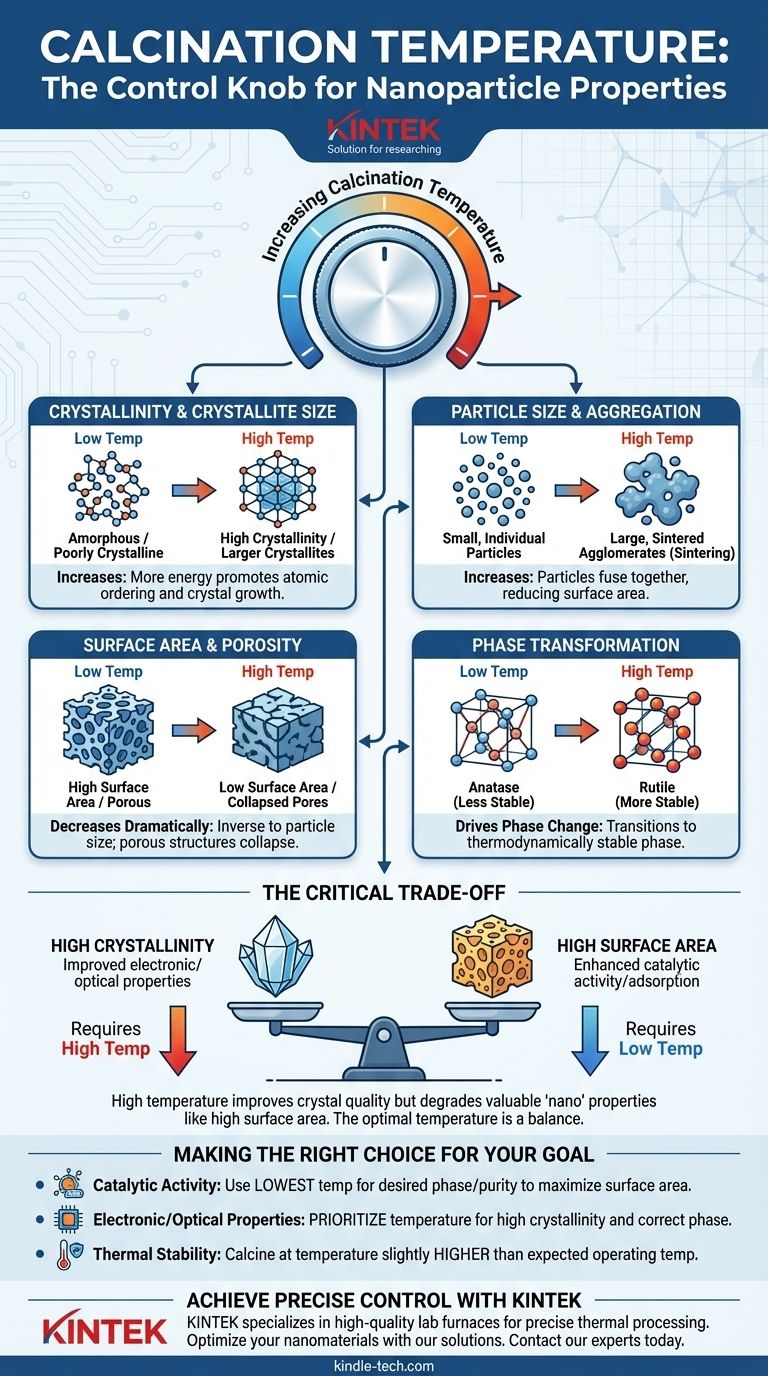

简而言之,煅烧温度是调节纳米颗粒最终性能的主要控制旋钮。 提高煅烧温度通常会增加颗粒尺寸和结晶度,同时降低比表面积。此过程用于去除残留化学物质、诱导相变并实现特定应用所需材料结构。

煅烧的核心挑战在于管理一个关键的权衡:提高晶体质量和纯度所需的高温,也往往会降低比表面积等最有价值的“纳米”特性。因此,最佳温度不是可能达到的最高温度,而是能为您的最终目标实现完美平衡的温度。

煅烧的目的

煅烧是在特定气氛(如空气或惰性气体)中,在材料熔点以下进行的受控加热过程。它不仅仅是一个干燥步骤;它是一种旨在诱导材料发生根本性变化的刻意热处理。

驱动材料转变

主要目标是将前驱体材料(如金属盐或氢氧化物)转化为更稳定、可用的形式,通常是金属氧化物。

去除杂质

该过程会烧掉合成阶段残留的挥发性有机残留物、溶剂或其他不需要的化学前驱体,从而得到更纯净的最终产品。

控制结晶度

煅烧提供了原子排列成有序晶格所需的能量,将无定形或结晶度差的材料转变为结构明确的材料。

温度如何直接影响纳米颗粒的性能

改变煅烧温度会直接且可预测地改变最终纳米颗粒的物理和化学特性。

结晶度和晶粒尺寸

较高的温度为原子扩散提供了更多的能量。这使得原子能够移动到更稳定、更有序的位置,从而提高材料的整体结晶度。

这种能量还促进了单个晶体畴或晶粒的生长。较小、不太稳定的晶体溶解并再沉积到较大、更稳定的晶体上,导致平均晶粒尺寸增大。

颗粒尺寸和团聚

随着温度升高,纳米颗粒获得足够的能量以在称为烧结的过程中融合在一起。这会导致单个颗粒生长并形成更大的、牢固的团聚体。

即使温度略有升高,例如从 400°C 升至 600°C,通常也会使平均颗粒尺寸增加一倍。

比表面积和孔隙率

比表面积与颗粒尺寸成反比。随着纳米颗粒生长和烧结在一起,材料每克的总可用比表面积会急剧下降。

高温还可能导致材料内部多孔结构的坍塌,进一步降低比表面积和反应的可及性。

相变

许多材料可以以多种晶体结构或相存在。例如,二氧化钛 (TiO₂) 可以以锐钛矿、金红石或板钛矿形式存在。

煅烧温度是用于驱动相变(从不太稳定的相(例如锐钛矿)到更热力学稳定的相(例如金红石))的关键参数。每种相都具有不同的电子和催化性能。

理解关键的权衡

选择煅烧温度很少是为了最大化单一性能。它是一种平衡相互竞争因素的实践。

结晶度与比表面积

这是最常见的权衡。高结晶度通常对光催化或电子学等应用至关重要,但实现高结晶度所需的高温将不可避免地降低比表面积。

对于吸附或多相催化等应用,高比表面积至关重要,这通常要求在晶体完美性上做出妥协。

纯度与所需纳米结构

完全烧掉所有合成残留物所需的温度可能高到足以引起不必要的颗粒生长或相变。

您可能需要接受轻微的杂质以保持最佳的纳米结构,或者找到一个在纯度和颗粒尺寸之间提供可接受折衷的温度。

烧结和功能丧失

如果温度过高,可能会发生广泛的烧结。这可能导致纳米结构完全丧失,使您精心合成的纳米颗粒变成具有截然不同且通常不理想性能的块状陶瓷。

为您的目标做出正确的选择

“最佳”煅烧温度完全取决于纳米颗粒的预期用途。要确定最佳条件,您必须首先确定您的主要目标。

- 如果您的主要重点是高催化活性: 使用尽可能低的温度来实现所需的晶相和纯度,以最大化比表面积。

- 如果您的主要重点是特定的电子或光学性能: 优先考虑实现高结晶度和正确相所需的温度,即使是以牺牲比表面积为代价。

- 如果您的主要重点是热稳定性: 在略高于材料预期工作温度的温度下煅烧,以确保其结构在使用过程中不会改变。

最终,掌握煅烧温度可以让你精确控制纳米材料的最终性能。

总结表:

| 性能 | 提高煅烧温度的影响 |

|---|---|

| 结晶度和晶粒尺寸 | 增加 |

| 颗粒尺寸和团聚 | 增加(烧结) |

| 比表面积和孔隙率 | 减小 |

| 相纯度/相变 | 驱动相变为稳定状态 |

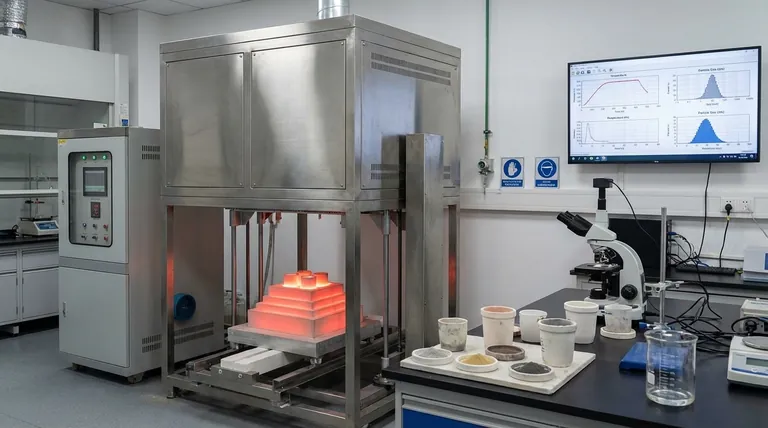

实现对纳米材料的精确控制

掌握煅烧过程对于开发具有您的研究或产品所需确切性能的纳米颗粒至关重要。正确的设备对于精确的温度控制和可重复的结果至关重要。

KINTEK 专注于专为煅烧等先进热处理设计的高质量实验室炉和耗材。 我们的解决方案可帮助您在结晶度、比表面积和相纯度之间取得完美的平衡,确保您的纳米材料按预期性能发挥作用。

让我们帮助您优化流程。 立即联系我们的专家,讨论您的具体应用并找到适合您实验室的理想热处理解决方案。

图解指南