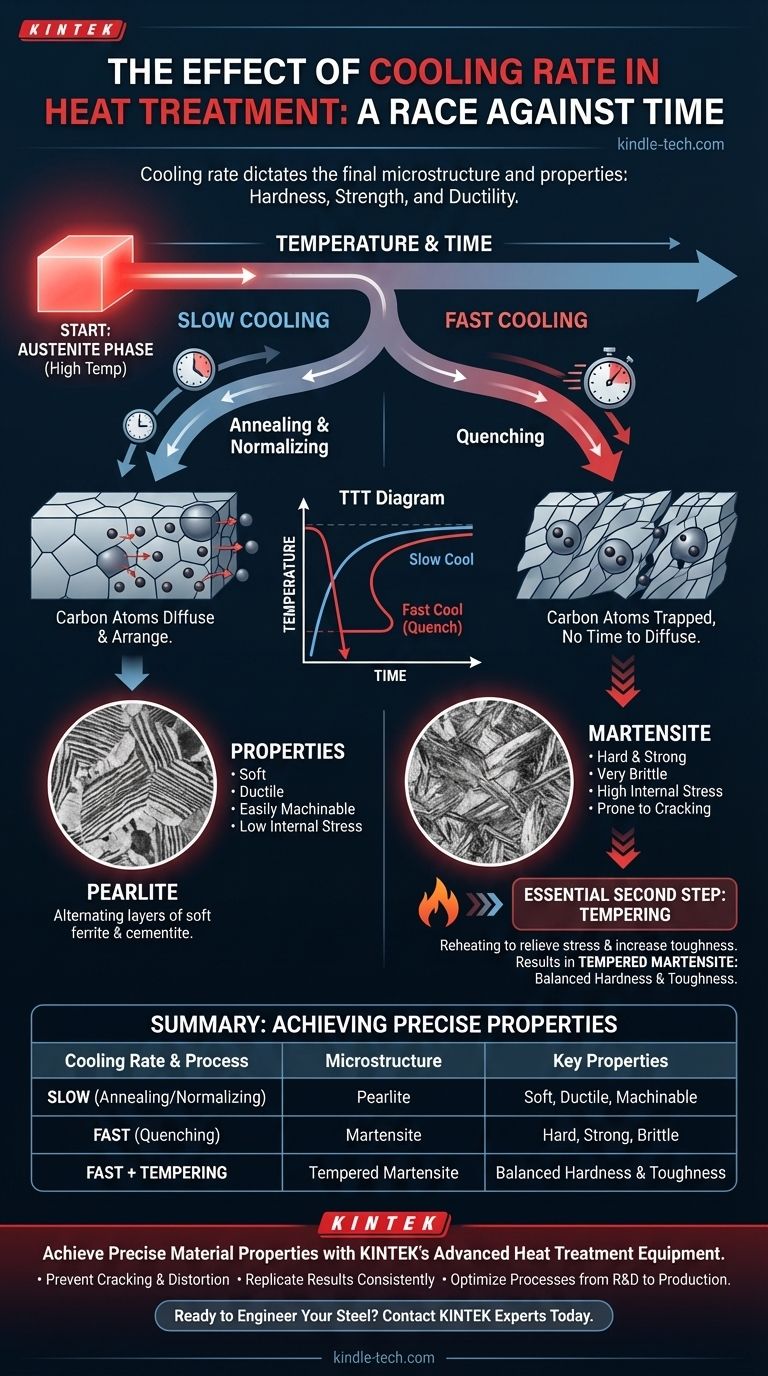

在热处理中,冷却速率是决定金属最终机械性能的最重要变量。它直接控制着金属从高温奥氏体状态冷却时形成哪种微观结构或“相”,从而决定了硬度、强度和延展性之间的最终平衡。较快的冷却速率会产生更硬、更脆的材料,而较慢的速率则会产生更软、更具延展性的材料。

核心原则是与时间赛跑。较慢的冷却允许原子有时间扩散并排列成柔软、稳定的结构。快速冷却剥夺了它们的时间,将原子结构锁定在高度应力、不稳定且极其坚硬的状态。

基础:从奥氏体到最终微观结构

要理解冷却速率,首先必须了解它们所控制的转变过程。整个过程始于钢材被加热到临界温度。

起点:奥氏体相

在高温下(通常高于727°C或1340°F),钢中的原子排列成一种均匀、稳定的结构,称为奥氏体。在这种状态下,碳完全溶解在铁晶格中,形成一致的固溶体。这种奥氏体状态几乎所有热处理的通用起点。

碳扩散的作用

随着钢材冷却,奥氏体变得不稳定,并希望转变为另一种更稳定的结构。这种转变取决于碳原子在铁晶格中移动或扩散以形成新相的能力。冷却的速度直接决定了碳原子有多少时间可以移动。

路线图:时间-温度-转变(T-T-T)图

冶金学家使用时间-温度-转变(T-T-T)图作为热处理的路线图。这些图表绘制了温度与时间的关系,并显示了代表相转变开始和结束的曲线。通过在图表上描绘冷却路径,可以预测最终的微观结构。

冷却速率如何决定结果

冷却曲线在T-T-T图上所走的路径决定了最终产品。陡峭的曲线(快速冷却)将产生与平缓的曲线(慢速冷却)完全不同的结果。

慢速冷却(退火和正火)

当钢材冷却缓慢时,例如将其留在关闭的炉内(退火)或静止的空气中(正火),冷却曲线会经过T-T-T图的上部区域。

这为碳原子提供了充足的时间从奥氏体中扩散出来。它们形成柔软的铁(铁素体)和碳化铁(渗碳体)的交替层,形成称为珠光体的微观结构。结果是获得一种柔软、具有延展性且易于加工的材料,内部应力较低。

快速冷却(淬火)

当钢材通过将其浸入水、油或盐水(淬火)等介质中进行极快冷却时,冷却速度非常快,以至于完全“错过了”T-T-T图上珠光体转变曲线的“鼻尖”。

由于碳原子没有时间扩散,它们被困在铁晶格内。这迫使结构剪切成一种新的、高度拉伸和扭曲的相,称为马氏体。这被称为无扩散转变。

马氏体的特性

马氏体非常坚硬和强,但也极其脆,就像玻璃一样。被困的碳原子在晶格内部产生巨大的内部应力,使材料在受到冲击时容易断裂。因此,零件几乎从不以其淬火后的状态使用。

理解权衡和陷阱

控制冷却速率是一项平衡工作。实现一种性能往往意味着牺牲另一种性能,而挑战极限可能导致失败。

硬度与韧性的权衡

热处理中的基本权衡是硬度与韧性。

- 快速冷却:形成马氏体,它非常坚硬且耐磨,但很脆(韧性低)。

- 慢速冷却:形成珠光体,它非常坚韧和具有延展性,但较软(硬度低)。

这就是为什么淬火几乎总是紧接着一个称为回火的二次热处理,它以牺牲部分硬度为代价来恢复必要的韧性。

开裂和变形的危险

快速淬火过程中产生的巨大内部应力可能导致零件翘曲、变形甚至开裂。较厚的截面比较薄的截面冷却得慢,产生了应力差,这可能使零件变形,或在最坏的情况下,导致灾难性失效。

淬火介质的作用

淬火介质的选择对于控制冷却速率至关重要。每种介质具有不同的冷却强度:

- 盐水(盐水):最快、最剧烈的淬火。开裂风险最高。

- 水:非常快,但不如盐水剧烈。

- 油:比水慢,为更敏感的钢材提供不那么剧烈的淬火。

- 空气:最慢的淬火,用于高合金“空气硬化”钢。

必不可少的第二步:回火

由于淬火后的马氏体对于几乎所有实际应用来说都太脆了,因此必须对其进行回火。

为什么需要回火

回火是一种消除应力的过程,可以降低淬火零件的脆性,并显着提高其韧性。这使材料耐用且可用。

回火过程

回火涉及将硬化后的零件重新加热到奥氏体区域以下的特定温度(例如,200-650°C或400-1200°F)并保持一段时间。此过程使被困的碳原子获得足够的能量进行轻微扩散,从而消除马氏体内部的应力并形成细小的碳化物析出物。回火温度越高,牺牲的硬度越多,获得的韧性就越大。

为您的目标选择正确的冷却速率

您选择冷却速率应完全取决于组件所需的最终性能。

- 如果您的主要重点是最大的柔软度和可加工性:使用非常缓慢的炉冷(退火)以产生粗珠光体结构。

- 如果您的主要重点是最大的硬度和耐磨性:使用非常快速的淬火以实现100%马氏体,然后进行低温回火以消除应力而不显着降低硬度。

- 如果您的主要重点是高强度和良好韧性的平衡:使用快速淬火形成马氏体,然后进行中高温回火,以在硬度-韧性谱上达到您的应用所需的精确点。

- 如果您的主要重点是细化晶粒结构并提高韧性(相对于轧制钢材):使用中等空气冷却(正火)以产生细珠光体结构。

通过有意识地控制冷却速率,您正在设计钢的微观结构,以交付其任务所需的精确性能。

摘要表:

| 冷却速率 | 过程 | 微观结构 | 关键性能 |

|---|---|---|---|

| 慢速 | 退火/正火 | 珠光体 | 柔软、有韧性、易加工 |

| 快速(淬火) | 淬火 | 马氏体 | 坚硬、强韧、脆性 |

| 快速 + 回火 | 淬火与回火 | 回火马氏体 | 硬度和韧性的平衡 |

使用 KINTEK 先进的热处理设备实现精确的材料性能。

无论您是为柔软度进行退火、为最大硬度进行淬火,还是为强度和韧性的完美平衡进行回火,正确的设备都至关重要。KINTEK 专注于实验室炉、烘箱和淬火系统,可提供您的工艺所需的精确冷却速率。

我们的解决方案可帮助您:

- 防止开裂和变形:通过精确的温度和冷却控制。

- 复制结果:确保批次间的连贯性。

- 优化工艺:从研发到生产,实现您所需的材料性能。

准备好为卓越的性能设计您的钢材微观结构了吗? 立即联系我们的专家,为您的实验室需求找到完美的热处理解决方案。

图解指南