简而言之,铝熔炉的热效率因设计而异,但某些类型可以实现高性能。例如,立式铝熔炉通常能超过50%的热效率,因为它能够利用热废气预热进入的金属。然而,这个数字并非普遍适用,因为效率从根本上取决于炉子的形状、加热方法和热回收系统。

核心要点是,炉子效率不是一个单一的数字,而是其设计的直接结果。最有效的炉子是那些旨在最大限度地将热量传递给铝,同时通过巧妙的热回收和优化的形状,最大限度地减少能量损失到周围环境的炉子。

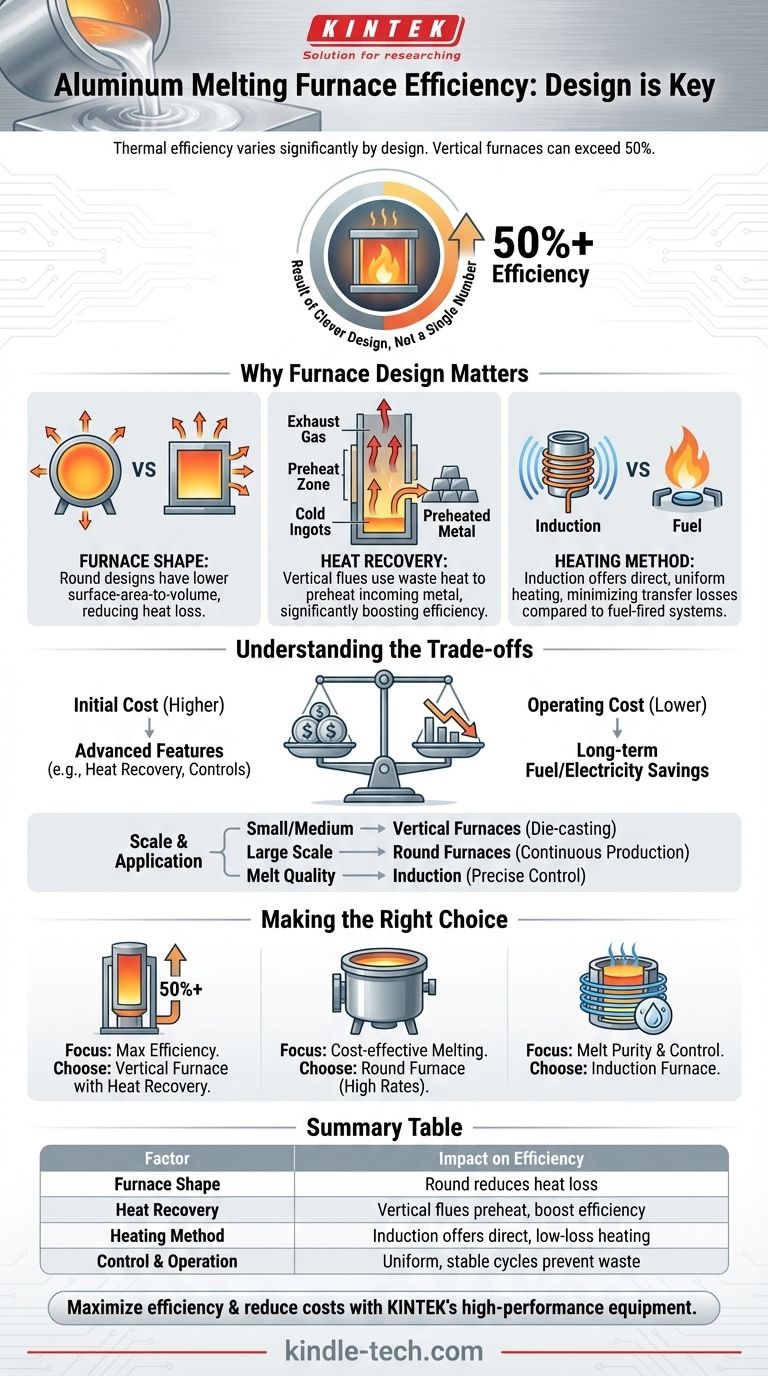

为什么炉子设计是效率的关键

了解炉子高效的原因需要超越单一的百分比。核心工程原理侧重于产生热量,并确保尽可能多的热量被铝料吸收。

炉子形状的影响

炉子的物理几何形状是防止热量损失的主要因素。与矩形炉相比,圆形炉通常提供更高的效率。

这是因为圆形设计具有较低的表面积与体积比,这减少了热量散失的区域。它还有助于更均匀的热量分布,并使其更容易实现适当的密封,进一步减少能源浪费。

热回收的力量

提高效率的最大机会是热回收。在许多炉子设计中,大量的能量通过热废气流失。

立式熔炉是高效设计的典型例子。它使用一个高高的烟道,底部燃烧器的热气上升,预热从顶部添加的冷铝锭。这种回收废热的过程是这些炉子能够持续实现超过50%效率的原因。

加热方法和控制

施加热量的方法和温度控制的精度也起着关键作用。提供均匀加热和稳定运行的炉子可以防止因过热或低效熔化周期造成的能源浪费。

不同的技术,例如感应炉,使用电磁场直接加热金属。这种方法可以非常高效,因为它在铝本身内部产生热量,最大限度地减少了燃油炉中常见的传热损失。

理解权衡

选择炉子不仅仅是选择尽可能高的效率等级。实际考虑和操作需求会产生重要的权衡。

初始成本与运营成本

具有先进功能(如烟气热回收系统或精密控制)的炉子通常具有较高的前期投资。

然而,其更高的热效率直接转化为更低的燃料或电力消耗,从而带来显著的长期运营节省,可以抵消初始成本。

运营规模和应用

最佳的炉子设计取决于生产规模。立式炉在压铸行业以及中小型企业中非常有效和常见。

对于大规模、连续生产,大型圆形炉通常是首选,因为它们具有高熔化速率和结构效率优势。选择必须与所需的产量相符。

熔体质量与吞吐量

虽然高熔化速率是可取的,但它不能以牺牲金属质量为代价。精确的温度控制对于生产特定合金和防止浮渣形成至关重要。

有些设计可能优先考虑原始熔化速度,而另一些设计,如感应炉,则提供对熔体的卓越控制,这对于特定应用可能是一个更关键的因素。

为您的目标做出正确选择

最佳炉子是与您的特定运营优先级最匹配的炉子。

- 如果您的主要重点是最大限度地提高热效率: 带有集成热回收系统的立式炉是首选,能够将其超过50%的能量转化为有效热量。

- 如果您的主要重点是大规模、经济高效的熔化: 设计良好的圆形炉比旧的矩形模型具有显著的效率优势,因为它具有卓越的保热性和分布性。

- 如果您的主要重点是精确的温度控制和熔体纯度: 感应炉应作为重要的考虑因素,因为其直接加热方法提供出色的控制,并且可以非常节能。

最终,选择正确的铝熔化技术是将炉子的工程设计与您的应用需求相匹配。

总结表:

| 因素 | 对效率的影响 |

|---|---|

| 炉子形状 | 圆形设计比矩形设计减少热量损失 |

| 热回收 | 立式烟道等系统预热金属,提高效率 |

| 加热方法 | 感应炉提供直接加热,损失最小 |

| 控制与操作 | 均匀加热和稳定循环防止能源浪费 |

准备好最大限度地提高您的铝熔化效率并降低运营成本了吗? KINTEK专注于高性能实验室和铸造设备,包括为卓越热效率和精确控制而设计的高级铝熔炉。无论您需要用于最佳热回收的立式炉,还是用于熔体纯度的感应系统,我们的专家都可以帮助您选择适合您的生产规模和质量要求的完美解决方案。立即联系我们,讨论您的需求,了解KINTEK如何提升您的熔化操作!

图解指南