虽然并非所有感应熔炉都使用单一频率,但它们的工作频率跨越了一个宽泛的光谱,通常从标准电网频率(50-60 Hz)到几百千赫兹(kHz)。所使用的特定频率并非随意选择;它是最重要的设计参数,决定了熔炉的加热特性、效率及其预期应用,范围从熔炼数吨的生铁到处理小批量、高纯度的合金。

感应熔炉的工作频率是控制能量如何传递到金属的基本变量。较低的频率穿透更深,搅拌更剧烈,非常适合大批量熔炼;而较高的频率则为较小或专业应用提供较浅、更受控的加热。

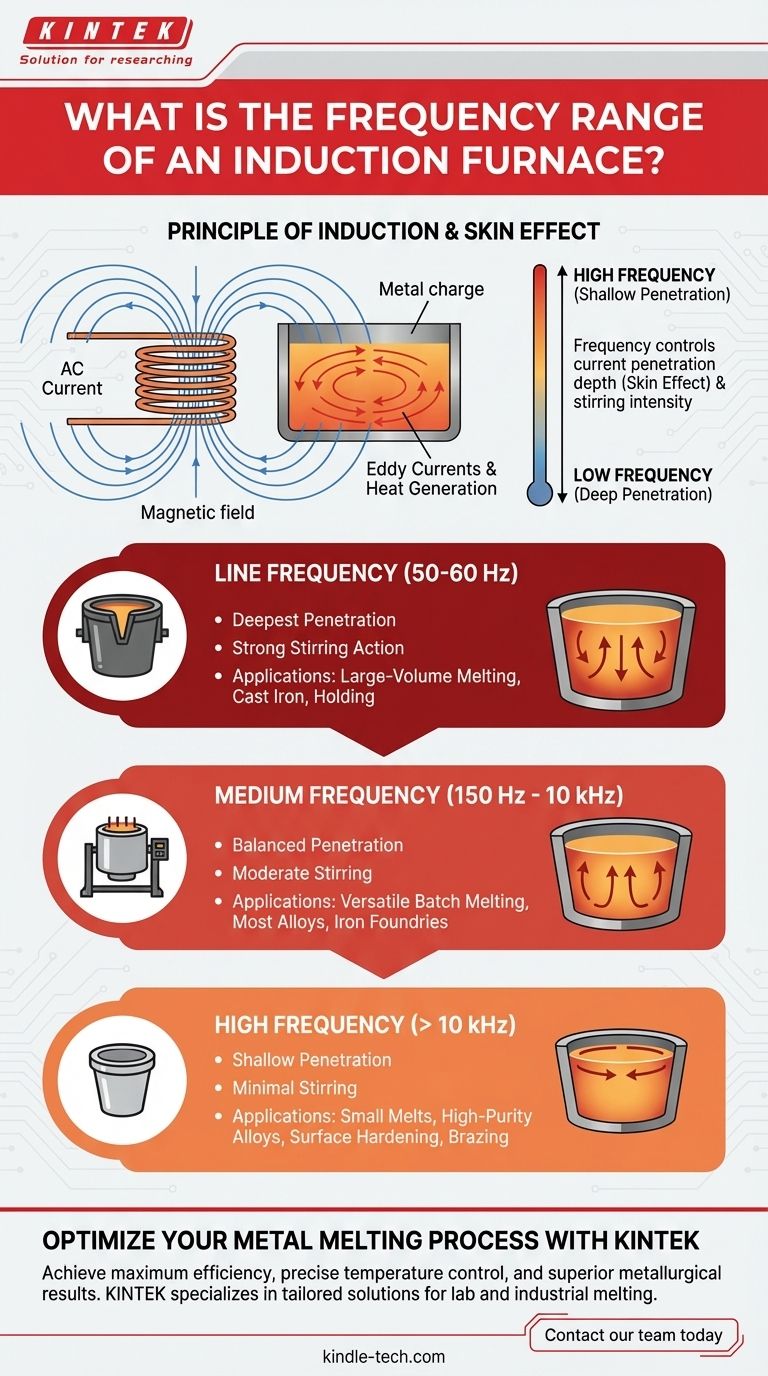

频率在感应加热中的作用

要理解不同的频率范围,我们必须首先了解其中涉及的物理原理。感应熔炉本质上是一个大型变压器,其中初级线圈是水冷铜线圈,待熔化的金属(炉料)充当单匝的次级线圈。

感应原理

当交流电(AC)流过初级线圈时,它会在熔炉内部产生一个强大且快速变化的磁场。这个磁场会在金属炉料中感应出强大的电流,称为涡流。金属的自然电阻会导致这些涡流产生巨大的热量,从而实现熔化。

“集肤效应”:电流穿透深度

至关重要的是,这些涡流不会均匀地流过整个金属炉料。它们倾向于集中在外表面,这种现象被称为集肤效应。工作频率直接控制着这个载流“表皮”的深度。

这种关系是反向的:

- 频率越高,穿透深度越浅。

- 频率越低,穿透深度越深。

搅拌与集中加热

这种穿透深度决定了熔炉的行为。较深的电流路径(低频)与更多的金属相互作用,产生更强的电磁力,从而产生剧烈的自然搅拌作用。较浅的电流路径(高频)将能量集中在表面,实现快速加热,而搅拌作用最小。

典型频率范围及其应用

频率的选择是基于预期结果的深思熟虑的工程决策。熔炉通常被设计为在以下三个大致范围之一运行。

工频(50 – 60 Hz)

这些熔炉以电网提供的标准频率运行。极低的频率导致最深的能量穿透,这非常适合熔化大直径的炉料和容纳大量熔融金属。强烈的搅拌作用非常适合使铸铁等合金均匀化。通常用作保温炉的沟槽式熔炉通常以工频运行。

中频(150 Hz – 10 kHz)

这是现代无芯感应熔炉最常见和用途最广的范围。中频系统在加热效率和搅拌作用之间提供了极好的平衡。它们适用于各种熔炼尺寸和应用,从铸铁厂到有色金属,提供快速熔炼而不会像工频设备那样产生极端的搅拌。

高频(高于 10 kHz)

高频熔炉产生非常浅的穿透深度。这非常适合非常快速地熔化小批量的金属,或适用于对搅拌要求最小的应用,例如对气体吸收有顾虑的高纯度或特种合金。该范围也用于非熔炼应用,如表面硬化、钎焊和焊接。

理解权衡

选择频率涉及平衡相互竞争的因素。不存在单一的“最佳”频率,只有最适合手头工作的频率。

效率与搅拌作用

低频操作带来的剧烈搅拌对于大批量熔体的混合和温度均匀性非常有利。然而,这种相同的湍流会增加氧化(炉渣形成)并加速熔炉耐火内衬的侵蚀。高频加热的湍流较小,但可能不足以充分搅拌某些合金。

熔炼尺寸与功率耦合

为了使感应加热高效,穿透深度应明显小于被加热材料的直径。对一小块金属使用具有很深穿透深度的低频是非常低效的,因为磁场会“错过”目标。频率必须与炉料尺寸相匹配。

初始成本和复杂性

通常,将工频转换为中频或高频的电源系统比简单的工频变压器更复杂,初始成本也更高。然而,对于间歇熔炼操作而言,其灵活性和效率往往证明了这项投资是合理的。

根据您的目标做出正确选择

理想的频率直接与您的操作目标相关联。在评估感应熔炉时,频率告诉您它的用途。

- 如果您的主要重点是熔炼大批量的黑色金属(例如铸铁): 工频或低频熔炉最适合深层能量穿透和强烈的冶金搅拌。

- 如果您的主要重点是针对各种合金的灵活批次熔炼: 中频熔炉在加热速度、效率和受控搅拌之间提供了最佳平衡。

- 如果您的主要重点是小批量、高纯度熔炼或表面热处理: 高频系统可提供最小搅拌的精确、快速加热。

最终,理解频率、穿透深度和搅拌之间的关系,能让您选择出与您的工艺完美匹配的系统。

摘要表:

| 频率范围 | 穿透深度 | 主要应用 |

|---|---|---|

| 工频 (50-60 Hz) | 最深 | 大批量熔炼、铸铁、强力搅拌 |

| 中频 (150 Hz - 10 kHz) | 中等 | 通用批次熔炼、大多数合金、平衡搅拌 |

| 高频 (>10 kHz) | 较浅 | 小批量熔炼、高纯度合金、表面处理 |

通过 KINTEK 优化您的金属熔炼过程

选择正确的感应熔炉频率对于在您的实验室或生产设施中实现最高效率、精确的温度控制和卓越的冶金结果至关重要。KINTEK 专注于高性能实验室设备和耗材,为实验室和工业熔炼应用提供定制化的解决方案。

我们的专家将帮助您选择最理想的感应熔炉配置,以匹配您的特定材料、批次大小和工艺要求——确保更快的熔炼时间、更低的能源成本以及一致、高质量的成果。

准备好提升您的熔炼能力了吗? 立即联系我们的团队 讨论您的项目,并发现 KINTEK 的可靠设备如何助您取得成功。

图解指南