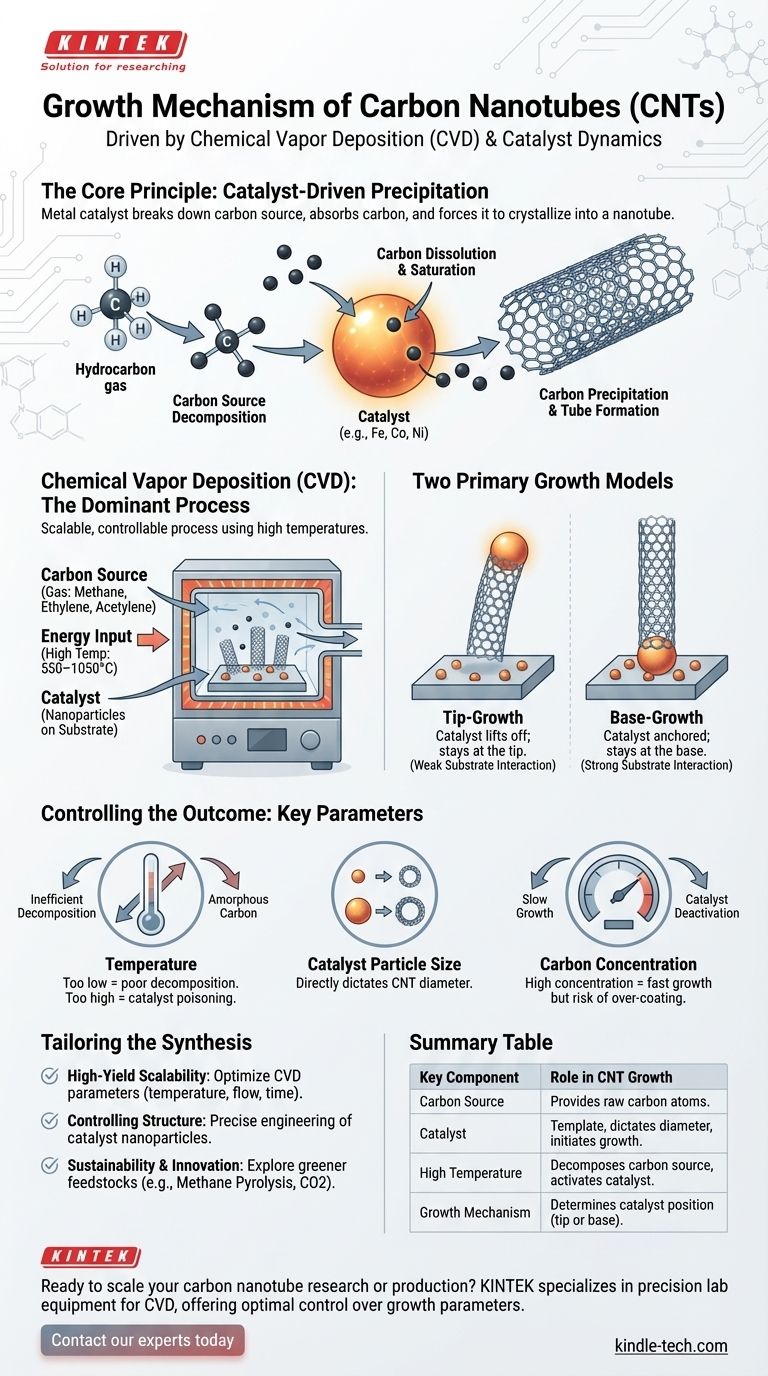

简而言之,当含碳气体在高温下在微小金属催化剂颗粒表面分解时,碳纳米管就会生长。碳原子溶解到金属中,当金属饱和时,它们会以自组装的圆柱形结构析出,形成纳米管。这个过程主要通过一种称为化学气相沉积(CVD)的方法来实现。

纳米管生长的核心原理是催化剂驱动的沉淀。将金属催化剂视为微观模板或晶种;它分解碳源,吸收碳,然后迫使碳结晶并作为完美的六角形管向外生长。

化学气相沉积(CVD)的核心作用

虽然存在激光烧蚀等较早的方法,但化学气相沉积(CVD)是当今生产碳纳米管(CNT)的主导商业工艺。其受欢迎的原因在于其可扩展性以及对最终产品提供的高度控制。

三个基本要素

用于CNT生长的CVD过程本质上依赖于高温炉中三个组件的精确组合。

- 碳源:这通常是甲烷、乙烯或乙炔等烃类气体。这种气体的键断裂,为构建纳米管提供原材料碳原子。

- 能量输入:需要高温(通常为 550–1050°C)。该能量用于分解碳源气体并将催化剂颗粒保持在活性、准液态。

- 催化剂:这是最关键的组件。铁、钴或镍等金属的纳米颗粒沉积在基底上。这些颗粒充当整个生长过程启动和维持的位点。

解构生长机理:尖端生长与基底生长

一旦原料到位,生长就会按一系列可预测的步骤发生。纳米管形成的具体方式由两种主要模型描述:“尖端生长”(tip-growth)和“基底生长”(base-growth)。

步骤 1:碳源分解

高温导致烃类气体在金属催化剂颗粒表面分解或“裂解”,释放出游离碳原子。

步骤 2:碳溶解与饱和

这些碳原子随后溶解到金属颗粒中。这个过程持续进行,直到催化剂颗粒被碳过饱和,就像糖溶解在水中直到不能再吸收一样。

步骤 3:碳沉淀与管形成

一旦过饱和,催化剂就会排出碳。碳原子从颗粒中析出,并自组装成稳定的石墨烯片的六角晶格结构,然后闭合形成管状。

“尖端生长”模型

在这种模型中,催化剂颗粒与支撑基底之间的相互作用较弱。随着纳米管的形成,它将催化剂颗粒从基底上抬起。结果是纳米管的催化剂颗粒位于其生长尖端。

“基底生长”模型

相反,如果催化剂与基底之间的相互作用很强,则颗粒会保持锚定。碳从催化剂顶部析出,纳米管向上生长,将催化剂留在其基底处。

理解权衡与控制结果

掌握生长机理就是操纵关键参数以控制结果。最终 CNT 的生产率和质量直接取决于这些变量的管理程度。

温度的影响

温度是一个关键的操作参数。如果温度过低,碳源分解效率不高。如果温度过高,则有形成不希望的无定形碳而不是结构化纳米管的风险,这会使催化剂中毒。

催化剂颗粒的作用

催化剂纳米颗粒的大小直接决定了碳纳米管的直径。这是合成中最强大的控制杠杆之一。较小的颗粒会产生较小直径的管。

碳浓度的影响

碳源气体的浓度必须仔细平衡。高浓度可以提高生长速率,但也会因无定形碳过度覆盖而增加催化剂失活的风险。

为您的目标做出正确的选择

理解生长机理的基础知识使您能够根据您的具体目标定制合成过程。

- 如果您的主要重点是高产率的可扩展性: 集中精力优化 CVD 的工艺参数(温度、气体流量、停留时间)以最大限度地提高生产率和效率。

- 如果您的主要重点是控制纳米管结构(例如,直径或单壁与多壁): 您的努力应集中在催化剂纳米颗粒的精确工程上,因为它们充当生长的模板。

- 如果您的主要重点是可持续性和创新: 探索新兴方法,例如甲烷热解或使用捕获的二氧化碳作为原料,这代表了更绿色 CNT 生产的未来。

最终,控制碳纳米管的生长是通过理解和操纵催化剂、碳源以及您提供的能量之间微妙的相互作用来实现的。

总结表:

| 关键组件 | 在 CNT 生长中的作用 |

|---|---|

| 碳源(例如,甲烷) | 为纳米管结构提供原材料碳原子。 |

| 催化剂(例如,铁、钴、镍纳米颗粒) | 充当模板;决定纳米管直径并引发生长。 |

| 高温(550–1050°C) | 分解碳源并保持催化剂活性。 |

| 生长机理(尖端与基底) | 根据基底相互作用决定催化剂位置(尖端或基底)。 |

准备扩大您的碳纳米管研究或生产规模? KINTEK 专注于精密实验室设备和耗材,用于先进材料合成,包括化学气相沉积(CVD)系统。我们的专业知识确保您能够对 CNT 生长参数实现最佳控制——从催化剂工程到温度管理。让我们帮助您提高收率、结构和效率。立即联系我们的专家 讨论您的实验室需求!

图解指南