在烧结过程中,升温速率是指在制造循环期间炉温上升的速度,通常以每分钟度数(°C/min 或 °F/min)为单位。它不是一个单一的数值,而是对应于过程特定阶段的仔细编程的不同速率序列。这种受控的升温对于在不造成损坏的情况下烧除粘合剂,以及在零件中实现所需的最终密度和尺寸精度至关重要。

烧结的核心挑战不仅仅是达到峰值温度,而是管理整个热历程。升温速率是驾驭这一历程的主要工具,确保粘合剂安全去除,并确保零件均匀致密化,而不会引入关键缺陷。

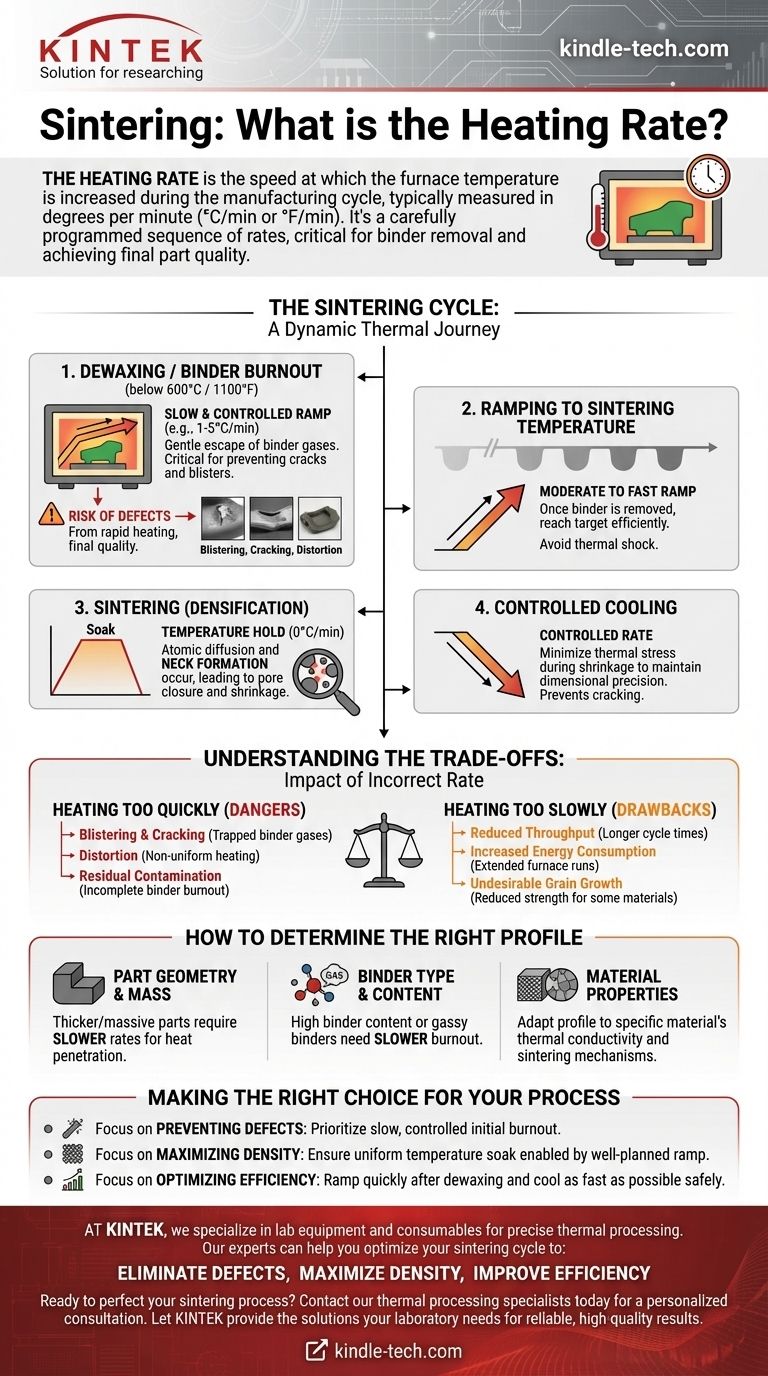

烧结循环:不仅仅是峰值温度

一个常见的误解是烧结仅仅是在高温下烘烤零件。实际上,这是一个动态的热过程,具有不同的阶段,每个阶段都需要特定的升温速率才能成功。整个温度曲线——包括加热、保温和冷却——决定了最终质量。

阶段 1:脱脂/粘合剂烧除

在高温烧结开始之前,必须缓慢加热“生坯”(压制粉末形式),以烧除成型过程中使用的粘合剂和润滑剂。

这种初始升温速率是循环中最关键的部分。如果温度上升过快,粘合剂会剧烈蒸发,产生高内压,从而在零件具有任何强度之前使其开裂、起泡或变形。缓慢、受控的速率允许这些气体通过零件的自然孔隙温和地逸出。

阶段 2:升至烧结温度

一旦粘合剂完全去除(通常在 600°C 或 1100°F 以下),升温速率通常可以更快地提高。由于与粘合剂相关的缺陷风险已消除,目标是有效达到目标烧结温度,而不会引起热冲击。

阶段 3:烧结(致密化)

在峰值温度下,零件保持特定时间。在此“保温”期间,材料的原子在颗粒边界处扩散,这个过程称为颈部形成。这个过程会闭合颗粒间的孔隙,导致零件收缩和致密化。上升到此阶段的加热曲线确保整个零件均匀地达到此温度,这对一致的致密化至关重要。

阶段 4:受控冷却

与加热一样,冷却速率也受到控制。冷却过快可能会引起热应力,导致开裂并影响烧结过程中实现的尺寸精度。

理解权衡:不正确的升温速率的影响

选择升温速率是在质量和效率之间取得平衡。校准不当的速率是烧结失败的主要原因。

升温过快的危险

快速的升温速率,尤其是在初始烧除阶段,是缺陷最常见的来源。

- 起泡和开裂: 截留的粘合剂气体积聚压力,物理损坏脆弱的生坯。

- 变形: 不均匀的加热导致零件的不同区域以不同的速率收缩,从而导致翘曲。

- 残留污染: 如果粘合剂没有时间完全烧除,碳残留物可能会残留,阻碍适当的致密化并影响材料的最终性能。

升温过慢的缺点

虽然更安全,但过慢的升温速率并非没有后果。

- 吞吐量降低: 循环时间延长直接转化为较低的生产能力和较高的运营成本。

- 能源消耗增加: 长时间运行熔炉会显著增加能源使用。

- 不良的晶粒长大: 对于某些材料,在高温下花费太多时间(即使低于峰值)也可能导致晶粒长大,这有时会降低材料的最终强度。

如何确定正确的曲线

理想的加热曲线并非通用;它是针对特定应用量身定制的。它取决于几个关键因素。

零件几何形状和质量

较厚和质量较大的零件需要较慢的升温速率。热量需要时间渗透到零件的核心,缓慢的速率可确保表面和中心之间的温差保持最小,从而防止内部应力。

粘合剂类型和含量

粘合剂的数量和类型是关键变量。具有高百分比粘合剂或释放大量气体的粘合剂的零件需要更慢、更谨慎的烧除阶段。

材料特性

不同的材料,如陶瓷和粉末金属,具有不同的导热性和烧结机制。必须根据特定材料的行为调整加热曲线,以实现最佳的相对密度和强度。

为您的流程做出正确的选择

优化升温速率是成功烧结的基础。您的具体目标将决定您关注的重点。

- 如果您的主要重点是防止缺陷(裂纹、气泡): 优先在 600°C 以下的初始粘合剂烧除阶段采用缓慢、高度受控的升温速率。

- 如果您的主要重点是最大化密度和强度: 集中精力在峰值温度下实现均匀的保温,这需要一个精心规划的、避免热梯度的上升过程。

- 如果您的主要重点是优化生产效率: 在关键的脱蜡阶段完成后,快速提高循环曲线,并确保冷却阶段尽可能快,而不会引起热冲击。

掌握升温速率将烧结从简单的加热步骤转变为精确且可重复的工程过程。

总结表:

| 烧结阶段 | 典型升温速率 | 主要目标 | 错误速率的风险 |

|---|---|---|---|

| 脱脂/粘合剂烧除 | 慢(例如 1-5°C/min) | 安全去除粘合剂而不造成损坏 | 开裂、起泡、变形 |

| 升至烧结温度 | 中等到快 | 有效达到目标温度 | 热冲击、加热不均匀 |

| 烧结(保温) | 0°C/min(保持) | 实现均匀致密化和收缩 | 密度低、性能不一致 |

| 受控冷却 | 受控速率 | 最小化收缩过程中的热应力 | 开裂、翘曲 |

正在为开裂或低密度等烧结缺陷所苦恼吗?您的升温速率可能是关键。

在 KINTEK,我们专注于用于精确热处理的实验室设备和耗材。我们的专家可以帮助您优化烧结循环以:

- 消除缺陷: 通过定制的粘合剂烧除曲线,防止开裂和起泡。

- 最大化密度: 实现卓越的零件强度和性能。

- 提高效率: 在不牺牲质量的情况下减少循环时间和能源消耗。

准备好完善您的烧结过程了吗? 立即联系我们的热处理专家进行个性化咨询。让 KINTEK 为您的实验室提供可靠、高质量结果所需的解决方案。

图解指南