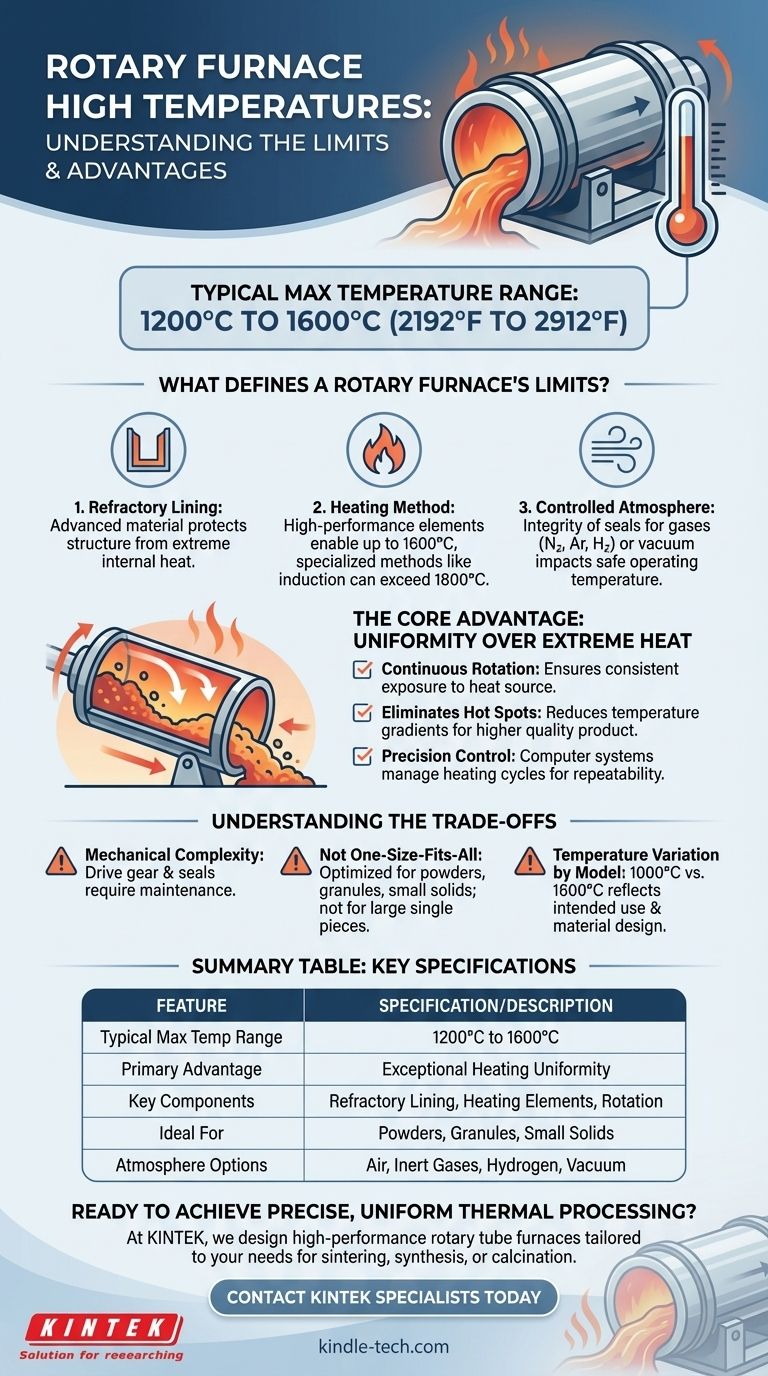

旋转炉的最高温度通常在 1200°C 到 1600°C (2192°F 到 2912°F) 之间。然而,确切的温度能力在很大程度上取决于具体的型号、其结构材料以及设计的工业过程,有些设备在较低的温度(约 1000°C)下运行。

旋转炉的工作温度不是一个单一的数字,而是与其核心用途相关的规格。其设计优先考虑为加工粉末和颗粒等流动材料创造一个极其均匀的加热环境,这是通过持续旋转来实现的任务。

是什么决定了旋转炉的温度限制?

旋转炉安全稳定地达到高温的能力是其特殊结构的结果。几个关键组件决定了其操作限制和整体性能。

耐火衬里的作用

炉子的核心是一个旋转的筒体或管子。该部件内衬有先进的耐火材料,作为主要的隔热屏障,保护外部金属结构,同时承受极高的内部热量。

加热方法的影响

热源本身是一个关键因素。标准的旋转管式炉使用高性能加热元件来达到高达 1600°C 的温度。其他专业加热技术,如感应加热,可以在不同类型的炉子中实现更高的温度,有时超过 1800°C。

控制气氛和应用

许多先进的工艺需要控制气氛。旋转炉通常配备有引入特定气体(如氮气、氩气或氢气)或在真空下操作的功能。用于这些功能的密封件和材料的完整性直接影响炉子的最高安全工作温度。

核心优势:在极端高温下的均匀性

虽然高温是一个关键特性,但旋转炉的真正价值在于其以极高的均匀性加热材料的能力。这是其动态设计的直接结果。

持续旋转以获得一致的结果

炉体以轻微的角度安装并围绕其轴线连续旋转。这种运动使内部的材料——如粉末或颗粒——能够彻底翻滚和混合,确保每个颗粒均匀地暴露在热源下。

消除温度梯度

这种持续的混合消除了热点,并减少了静态炉中可能出现的温度梯度。结果是最终产品更加一致和高质量,这对粉末冶金、材料混合和化学反应等应用至关重要。

精确的温度控制

现代旋转炉由复杂的计算机控制系统管理。这些系统允许对加热循环进行精确和可重复的控制,进一步提高了热处理过程的质量和可靠性。

了解权衡

没有一种技术对所有应用都是完美的。虽然旋转炉非常有效,但其设计也带来了一些特定的考虑因素。

机械复杂性

与静态箱式炉相比,驱动齿轮、旋转密封件和倾斜机构增加了机械复杂性。这些部件需要定期维护以确保可靠性,尤其是在持续高温下运行时。

并非一刀切的解决方案

该设计针对加工可以流动或滚动的材料进行了优化,如粉末、颗粒和小固体。它不适用于热处理大块的、不能在旋转筒体内自由移动的单件物品。

不同型号的温度差异

不同型号之间注意到的显著温差(例如 1000°C 与 1600°C)反映了它们的预期用途。专为低温化学过程设计的炉子将使用与专为高温烧结设计的炉子不同的材料和加热元件,这会影响其成本和能力。

为您的目标做出正确的选择

选择正确的炉子需要将其实际规格与您的工艺要求相匹配。最高温度是一个主要特性,但您的应用的背景才是真正重要的。

- 如果您的主要重点是高纯度化学反应: 您需要一个具有出色气氛控制(气体入口、真空能力)和精确温度管理的型号,可能在 1200°C+ 范围内运行。

- 如果您的主要重点是粉末冶金或烧结: 通常需要能够达到 1600°C 的高温型号,以实现所需的材料密度和强度。

- 如果您的主要重点是低温煅烧或材料混合: 运行温度高达 1000°C 的标准型号可能更具成本效益,并且完全能满足您的需求。

最终,将炉子的温度能力和特性与您的特定材料和工艺目标相匹配是成功进行热处理的关键。

总结表:

| 特性 | 规格/描述 |

|---|---|

| 典型最高温度范围 | 1200°C 至 1600°C (2192°F 至 2912°F) |

| 主要优势 | 对流动材料具有卓越的加热均匀性 |

| 关键组件 | 耐火衬里、加热元件、旋转机构 |

| 理想用途 | 需要一致热处理的粉末、颗粒、小固体 |

| 气氛选项 | 空气、惰性气体(氮气、氩气)、氢气、真空 |

准备好为您的材料实现精确、均匀的热处理了吗?

在 KINTEK,我们专注于设计和供应高性能旋转管式炉,以满足您的特定应用需求——无论是高温烧结、化学合成还是材料煅烧。我们的专家将帮助您选择具有正确温度范围、气氛控制和功能的理想炉子,以确保您的成功。

立即联系我们的热处理专家,讨论您的项目要求并获得定制解决方案!

图解指南