毫无疑问,大多数陶瓷材料最大的缺点是其固有的脆弱性或脆性。尽管它们具有卓越的硬度以及耐热和耐化学侵蚀性,但在受到剧烈冲击或拉伸应力时,它们极易发生灾难性失效。这意味着它们可能会在没有任何预警或变形的情况下突然破碎。

陶瓷的核心问题是一个悖论:使其极其坚硬和稳定的相同刚性原子结构也阻止了它们通过弯曲或变形吸收能量,从而导致在应力下发生脆性断裂。

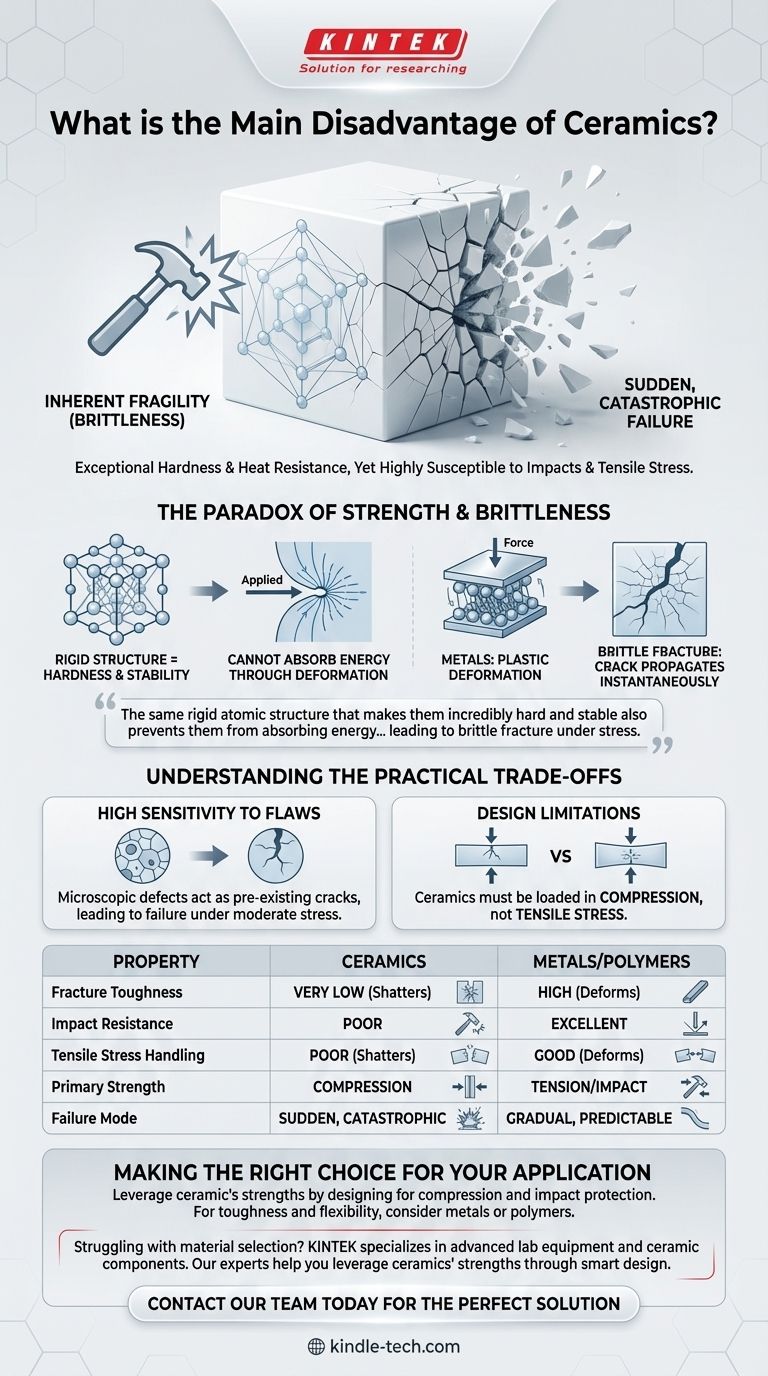

强度与脆性的悖论

陶瓷提出了一个独特的工程挑战。它们最有价值的特性与其最显著的弱点直接相关。理解这种关系对于有效使用它们至关重要。

是什么让陶瓷如此坚硬?

陶瓷材料中的原子通过极其坚固和刚性的离子键和共价键结合在一起。

这种刚性的晶体结构非常难以破坏。它赋予了陶瓷特有的硬度、高抗压强度(抵抗挤压的能力)以及高温下的稳定性。

为什么硬度会导致脆性?

当力施加到金属上时,其原子层可以相互滑动,使材料变形并吸收能量。这被称为塑性变形。

陶瓷无法做到这一点。它们刚性的键抵抗任何滑动。相反,当力产生一个微小的表面裂纹时,所有能量都集中在裂纹尖端。这种强烈的应力会破坏裂纹尖端的键,导致裂纹几乎瞬间穿透材料,从而导致突然、完全的断裂。

断裂韧性的概念

此特性以断裂韧性衡量——材料抵抗裂纹扩展的能力。

金属和聚合物通常具有高断裂韧性,而大多数传统陶瓷的断裂韧性非常低。它们在失效前根本无法吸收太多能量。

理解实际的权衡

这种根本的脆性具有重大的实际后果,必须在任何应用中加以管理。

对缺陷的高度敏感性

制造过程可能会在陶瓷体中引入微观缺陷,例如气孔、晶界或微小裂纹。

这些微小、通常不可见的缺陷充当预先存在的裂纹。它们成为灾难性失效的起始点,即使在“完美”组件可以轻松承受的中等应力下也是如此。

搬运和安装中的挑战

陶瓷的低断裂韧性使其在运输和安装过程中极易受损。

工具掉落、意外碰撞,甚至将陶瓷部件固定到未对齐的表面所产生的应力,都可能足以引发裂纹并导致整个部件失效。

设计限制

工程师必须设计专门保护陶瓷部件免受冲击和拉伸应力(拉力)的系统。

陶瓷部件几乎总是设计成在压缩(推力)状态下受载,这有助于闭合任何潜在裂纹而不是将其拉开。

为您的应用做出正确选择

最终,选择使用陶瓷材料完全取决于您是否能够利用其优点,同时减轻其根本弱点。

- 如果您的主要关注点是硬度、耐磨性或高温稳定性:陶瓷是绝佳选择,前提是您可以将部件设计成主要处于压缩状态并保护其免受冲击。

- 如果您的主要关注点是抗冲击性、韧性或弯曲而不折断的能力:您必须考虑金属、聚合物或复合材料,因为陶瓷根本不适合这些要求。

了解陶瓷的脆性是利用其卓越能力的第一步。

总结表:

| 特性 | 陶瓷 | 金属/聚合物 |

|---|---|---|

| 断裂韧性 | 非常低 | 高 |

| 抗冲击性 | 差 | 优秀 |

| 拉伸应力处理 | 差(破碎) | 好(变形) |

| 主要强度 | 压缩 | 拉伸/冲击 |

| 失效模式 | 突然、灾难性 | 渐进、可预测 |

在为您的耐高温或高磨损应用选择合适的材料时遇到困难? KINTEK 专注于先进的实验室设备和耗材,包括为实现最大性能而设计的陶瓷部件。我们的专家可以通过智能设计和材料选择,帮助您利用陶瓷的优势,同时减轻其脆性。立即联系我们的团队,为您的实验室的独特挑战找到完美的解决方案!

图解指南

相关产品

- 碳化硅(SiC)陶瓷板 耐磨工程高级特种陶瓷

- 用于工业应用的工程先进氧化铝陶瓷绝缘棒 Al2O3

- 氧化锆陶瓷垫片绝缘工程先进陶瓷

- 精密加工氧化锆陶瓷球,用于工程先进精细陶瓷

- 六方氮化硼 HBN 陶瓷环