从根本上说,橡胶制造过程是一个多阶段的转化过程,它将原材料乳胶或合成聚合物转化为耐用、有弹性的材料。主要阶段包括采购原材料、在称为混炼的过程中将其与添加剂混合、将其塑造成所需的形状,然后通过加热固化,这一步骤称为硫化。

选择的具体制造路径并非随意;它是一个深思熟虑的工程决策。从原材料的选择到所用添加剂的类型,每一步都直接决定了最终橡胶的强度、柔韧性、耐化学性及其最终适用于预期应用的能力。

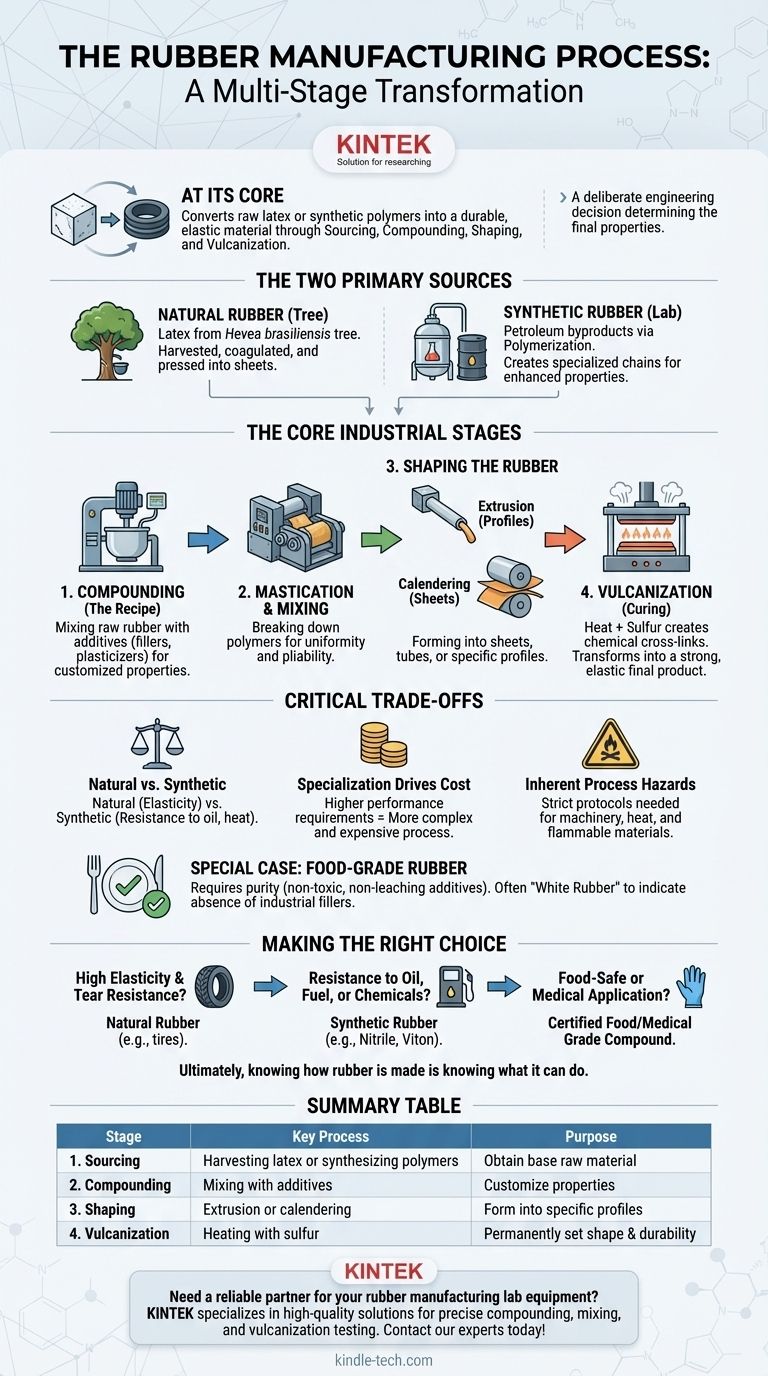

橡胶的两种主要来源

旅程始于两种截然不同的起始材料之一:来自树木的天然乳胶或在实验室中合成的聚合物。这个初始选择是影响最终产品特性的第一个也是最关键的因素。

天然橡胶的采购

天然橡胶起源于从巴西橡胶树(Hevea brasiliensis)上收获的称为乳胶的乳白色汁液。

熟练的工人,称为割胶工,在树皮上进行精确的切口以收集树液。然后将这种生乳胶过滤,加入温和的酸以帮助其凝固(凝聚),并压制成大块或片材,以便运往加工工厂。

合成橡胶的制造

合成橡胶,如聚氨酯或丁腈橡胶,不是种植的,而是由石油基副产品制造的。

通过聚合等化学过程,将简单分子(单体)连接成长链(聚合物),模仿或增强天然橡胶的性能。这使得制造出天然乳胶无法实现的具有特殊性能的橡胶成为可能,例如极端的耐温性或耐油性。

核心工业制造阶段

一旦生橡胶(天然或合成)到达工厂,它就会经过一系列密集的机械和化学过程。

第 1 步:混炼(配方)

这可以说是定制橡胶最关键的阶段。单独的生橡胶缺乏大多数应用所需的耐用性。混炼是将基础橡胶与在大型工业混合机中精心挑选的添加剂“配方”混合的过程。

这些添加剂可以包括炭黑等填料以增加强度,增塑剂以提高柔韧性,以及抗紫外线或臭氧降解的保护剂。

第 2 步:塑炼和混合

然后将生橡胶和添加剂送入强大的机器中,这些机器会分解和软化坚韧的橡胶聚合物。这个过程被称为塑炼,它使材料更具可塑性,并确保混炼阶段的所有添加剂均匀分散。

第 3 步:橡胶成型

一旦橡胶化合物均匀且柔韧,它就会被塑造成初步形状。最常见的两种方法是挤出和压延。

- 挤出涉及将橡胶化合物通过特殊形状的模具挤压,以产生特定轮廓的连续长度,例如管材、密封件或挡风雨条。

- 压延涉及将橡胶通过一系列大辊筒,将其压成薄而均匀的片材或将其作为涂层应用到织物上。

第 4 步:硫化(固化以增强强度)

这是赋予橡胶标志性特性的最终、不可逆的化学过程。成型的橡胶被放置在加热的压机或高压釜中,其中使用硫等试剂在长聚合物链之间形成化学交联。

这种硫化过程将聚合物固定到位,将柔软、粘稠的化合物转变为坚固、耐用且高度有弹性的成品。

了解关键的权衡

在橡胶类型和制造工艺之间的选择涉及平衡性能、成本和安全性。

天然与合成性能

没有单一的“最佳”橡胶。天然橡胶具有出色的拉伸强度和弹性,使其非常适合车辆轮胎等应用。然而,合成橡胶在耐油、耐化学品和耐极端温度方面具有更优越的性能。

专业化决定成本

性能要求的专业化程度越高,混炼和制造过程就越复杂、越昂贵。简单的橡皮筋所需的工艺远不如乳品加工厂的食品级密封件严格。

固有的工艺危害

橡胶制造涉及重型机械、高温和易燃材料。正如健康与安全执行局等机构指出的那样,严格的操作规程对于减轻火灾、爆炸和设备造成的物理伤害的风险至关重要。

特殊情况:食品级橡胶

为食品接触应用制造橡胶需要额外的精确度和控制。

纯度的重要性

食品级橡胶的“配方”中只能包含监管机构批准为无毒和无浸出的物质。目标是确保没有有害化学物质可以从橡胶迁移到其接触的食物中。

过程驱动的结果

对成分和加工的严格控制通常会产生特定的最终产品。例如,食品级天然橡胶通常被生产为“白胶”,这是一种视觉上的确认,表明它缺乏许多不适用于食品接触的常见工业填料(如炭黑)。

为您的应用做出正确的选择

了解制造过程可以帮助您为特定的工程目标选择正确的材料。

- 如果您的主要重点是高弹性和抗撕裂性:天然橡胶的分子结构通常使其成为减震器或轮胎等动态应用的首选。

- 如果您的主要重点是耐油、燃料或化学品:专用的合成橡胶,如丁腈橡胶 (NBR) 或氟橡胶 (FKM),是唯一可靠的选择。

- 如果您的主要重点是食品安全或医疗应用:您必须指定一种经过制造和记录以满足严格纯度标准的认证食品级或医疗级化合物。

最终,了解橡胶是如何制造的,就是了解它能做什么。

摘要表:

| 阶段 | 关键工艺 | 目的 |

|---|---|---|

| 1. 采购 | 收获乳胶或合成聚合物 | 获取基础原材料(天然或合成) |

| 2. 混炼 | 将橡胶与添加剂(填料、增塑剂)混合 | 定制强度和柔韧性等性能 |

| 3. 成型 | 挤出或压延 | 塑造成片材、管材或特定轮廓 |

| 4. 硫化 | 用硫加热以形成交联 | 永久固定形状并提高耐用性 |

需要可靠的橡胶制造实验室设备合作伙伴吗?正确的工具对于精确的混炼、混合和硫化过程至关重要。KINTEK 专注于为橡胶测试和研发量身定制的高质量实验室设备和耗材。从混合机到硫化机,我们的解决方案可帮助您获得一致的高性能结果。请立即联系我们的专家,讨论我们如何支持您实验室在材料开发和质量控制方面的特定需求。

图解指南