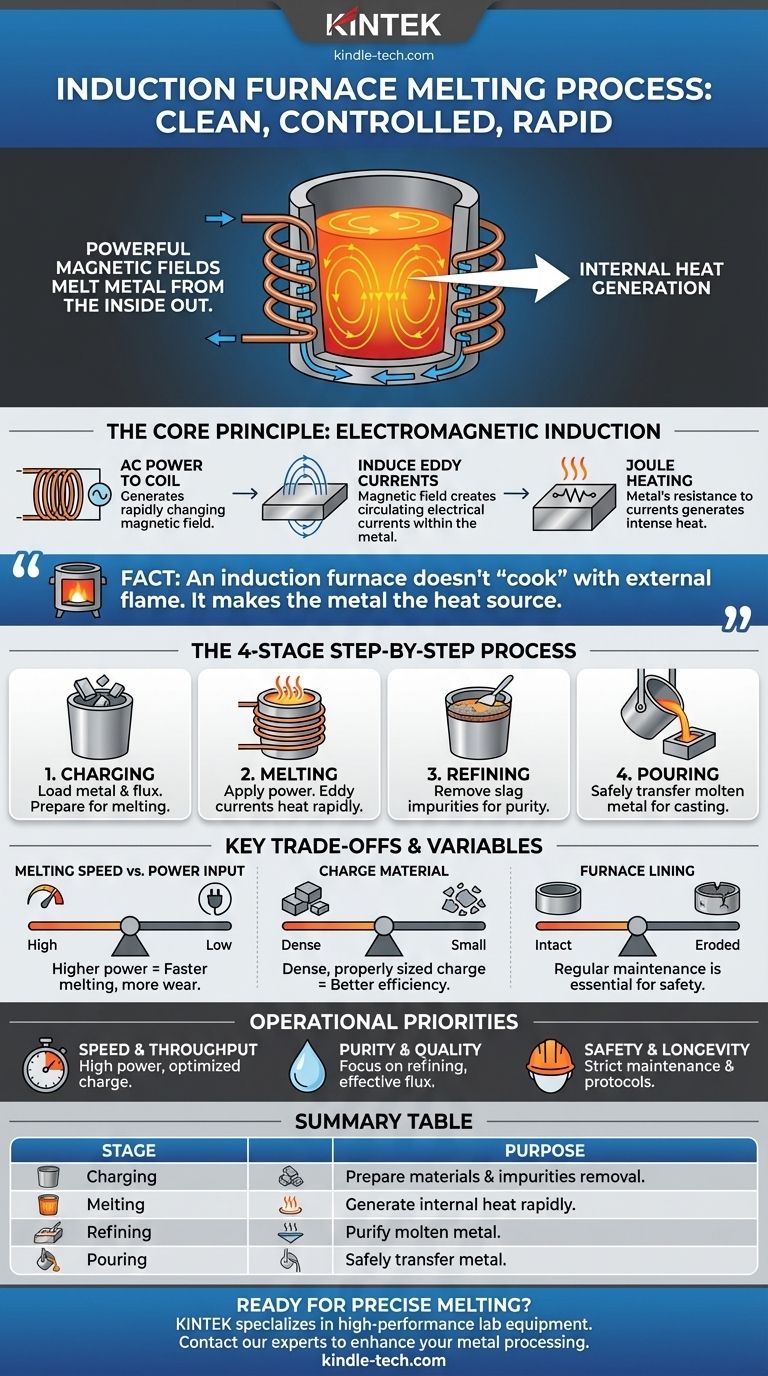

感应炉中的熔炼过程核心是一种清洁、受控的方法,它利用强大的电磁场从内部熔化金属。与使用外部火焰或热量的传统熔炉不同,感应炉的铜线圈会产生磁场。该磁场在金属炉料本身内部感应出强大的电流,而金属对这些电流的自身电阻会产生强烈、快速的热量,从而导致熔化。

关键在于,感应炉不是用外部热量“加热”金属。相反,它产生强大的磁场,将金属本身变成热源,从而实现更快、更清洁、更可控的熔炼。

核心原理:电磁感应的作用

要真正理解熔炼过程,您必须首先了解使其成为可能的物理原理。整个操作都依赖于迈克尔·法拉第在19世纪发现的原理。

交流电和线圈

该过程始于通过一个大型水冷铜线圈发送高功率交流电(AC)。这个线圈围绕着盛放金属的坩埚,是熔炉的心脏。当电流快速改变方向时,它在线圈内部的空间中产生一个强大且不断变化的磁场。

感应涡流

这种波动的磁场穿透放置在坩埚内的金属材料(“炉料”)。根据电磁学定律,这种变化的磁场在金属内部感应出循环电流。这些电流被称为涡流。

焦耳加热:电阻产生热量

最后一步很简单但很强大。金属具有天然的电阻。当强大的涡流流过金属时,它们会遇到这种电阻,从而产生巨大的热量。这种现象被称为焦耳加热,正是它将金属的温度升高到熔点及以上。

逐步熔炼过程

尽管物理原理复杂,但操作流程是逻辑且有条不紊的,通常遵循四个关键阶段。

步骤1:装料和准备

首先,待熔化的金属被放入坩埚中,坩埚是一种设计用于承受极端温度的耐火容器。坩埚的材料,通常是石墨或特定的陶瓷,根据所熔化的金属来选择。在装料时,可以添加熔剂,例如硼砂和碳酸钠的混合物,以帮助在熔化过程中分离杂质。

步骤2:熔化

向线圈施加电源,启动感应加热过程。涡流开始快速加热金属。此阶段通常伴随着熔炉发出的独特嗡嗡声。根据熔炉的功率和金属的体积,可以在短短几分钟内实现完全熔化。

步骤3:精炼

一旦金属完全熔化,精炼期就开始了。在此阶段,熔剂与杂质结合,形成一层较轻的层,称为炉渣,它会浮到表面。然后可以撇去这些炉渣,从而获得更清洁、更高纯度的最终产品。

步骤4:浇注

金属达到所需温度和纯度后,熔炉倾斜,将熔融金属倒入模具、钢包或造粒罐中。此步骤必须极其小心地执行,以避免溢出并确保安全。

理解权衡和关键变量

实现高效成功的熔炼需要平衡几个相互竞争的因素。理解这些权衡是经验丰富的操作员的标志。

熔化速度与功率输入

提高熔化速度最直接的方法是增加供给熔炉的功率。然而,这也会增加能耗,并可能加速炉衬的磨损。目标是找到适合您所需吞吐量的最佳功率水平,同时不会对设备造成过度压力。

炉料的作用

金属炉料的尺寸、形状和密度显著影响效率。密实堆积的炉料可以实现更好的电磁耦合和更快的熔化。使用过小的炉料会导致熔化速度变慢,而过大的块状物可能会熔化不均匀。

炉衬和维护

剧烈的热量和化学反应会逐渐侵蚀坩埚的耐火炉衬。这是不可避免的操作现实。忽视定期检查和维修可能导致灾难性故障,即熔融金属穿透炉衬。预防性维护不仅是建议;它对安全和寿命至关重要。

安全不容谈判

处理熔融金属本身就具有危险性。适当的个人防护设备(PPE)——包括耐热手套、围裙、面罩和安全眼镜——是强制性的。工作区域必须清除任何易燃材料,操作员必须始终为可能发生的飞溅或溢出做好准备。

为您的目标做出正确选择

您的操作优先级将决定您如何处理熔炼过程。

- 如果您的主要关注点是速度和吞吐量:优先选择高功率熔炉,并用致密、尺寸合适的材料优化炉料,以最大限度地提高熔化效率。

- 如果您的主要关注点是金属纯度和质量:密切关注精炼阶段,为您的合金使用正确的熔剂,并留出足够的时间在浇注前撇去所有炉渣。

- 如果您的主要关注点是操作安全和熔炉寿命:为耐火炉衬实施严格的维护计划,并对所有人员执行严格的安全协议。

最终,掌握感应熔炼过程是理解科学、尊重材料和优先考虑安全的平衡。

总结表:

| 阶段 | 关键行动 | 目的 |

|---|---|---|

| 1. 装料 | 将金属炉料和熔剂装入坩埚 | 准备熔化和去除杂质的材料 |

| 2. 熔化 | 施加功率以感应涡流 | 产生强烈的内部热量以快速熔化金属 |

| 3. 精炼 | 撇去表面炉渣(杂质) | 提纯熔融金属以获得更高质量 |

| 4. 浇注 | 倾斜熔炉以转移熔融金属 | 安全地将金属转移到模具或钢包中进行铸造 |

准备好在您的实验室中实现精确、高效的金属熔炼了吗? KINTEK专注于高性能实验室设备,包括专为卓越温度控制、快速熔化和操作安全而设计的感应炉。我们的解决方案旨在满足实验室环境的严格要求,确保您获得所需的纯度和吞吐量。

立即联系我们的专家,讨论我们的感应炉如何提升您的金属加工能力。

图解指南