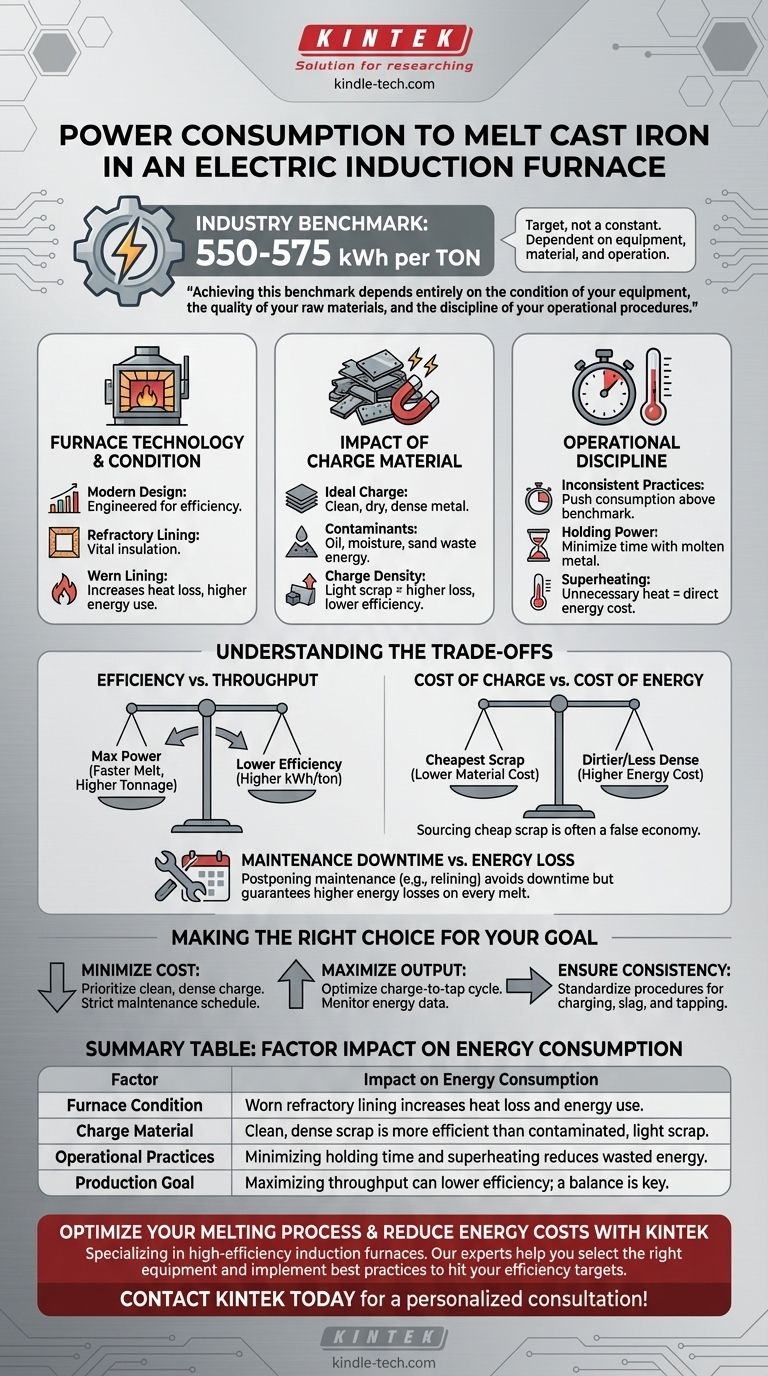

在电感应熔炉中熔炼一吨铸铁,行业基准的功率消耗在550 至 575 千瓦时之间。这个数字代表了将室温下的固体铁加热到其熔点以上并准备浇注所需的电能。

550-575 千瓦时/吨的特定能耗并非固定常数,而是效率目标。实现这一基准完全取决于您的设备状况、原材料质量以及操作程序的严谨程度。

分解能源需求:基准之外的因素

基准数字提供了一个重要的起点,但实际上,您的实际能源消耗可能会有很大差异。了解影响该数字的变量是管理成本和优化熔炼过程的关键。

熔炉技术和状况的作用

现代、维护良好的感应熔炉设计用于在此效率范围内运行。熔炉的状况至关重要。

熔炉的耐火衬里起着绝缘作用。随着衬里磨损变薄,通过炉壁的热量损失急剧增加,需要更多的能量来维持目标温度。

炉料的关键影响

您放入熔炉的材料对能源消耗有直接而显著的影响。理想的炉料由清洁、干燥、致密的金属块组成。

污染物,如油、水分、沙子或过多的锈迹,必须被烧掉或熔化,消耗能量但不能增加最终的熔融铁产量。

炉料密度也很重要。轻质、松散的废料(如机加工屑)表面积大,与重质、致密的废料相比,更容易因氧化而造成金属损失,并且能量传递效率较低。

人为因素:操作纪律

熔炉从一个班次到另一个班次的运行方式是能源效率的主要驱动因素。不一致的操作很容易导致消耗远超基准。

保温功率是指仅仅维持金属熔融状态而不提高其温度所需的能量。在出炉前尽量减少熔炉保持液态金属的时间是一项关键的节能措施。

过热,即在高于铸造所需温度的情况下进一步加热金属,是常见的能源浪费来源。每一度不必要的加热都代表着直接的能源成本。

理解熔炼操作中的权衡

优化以实现尽可能低的能耗通常需要平衡相互竞争的操作目标。理想的工艺很少是最小化单一变量的工艺。

效率与产量

以最大功率运行熔炉可以加速熔炼过程并增加生产吨位。然而,这通常以牺牲较低的电气效率为代价,从而推高了千瓦时/吨的数字。

相反,较慢、更受控的熔炼周期可能更节能,但可能无法满足生产需求。

炉料成本与能源成本

采购最便宜的废金属通常是得不偿失的。低成本的废料通常更脏或密度较低,这直接增加了熔炼它们所需的能量。

精明的操作会不断平衡原材料的价格与加工成可用产品所需的公用事业成本。

维护停机时间与能源损失

推迟必要的熔炉维护,例如重新砌筑耐火材料,可以避免即时的停机和人工成本。

然而,继续使用磨损的衬里运行会保证每次熔炼都会产生更高的能源损失。这种递延的成本几乎总是超过因推迟维护而节省的初始成本。

为您的目标做出正确选择

控制能耗需要清楚地了解您的主要操作目标。您的策略应与您的具体目标保持一致。

- 如果您的主要重点是降低运营成本:优先采购清洁、致密的炉料,并严格遵守熔炉衬里的预防性维护计划。

- 如果您的主要重点是最大化生产产量:专注于优化从装料到出炉的整个周期时间,同时监控能源数据,以防止因效率低下而造成过度浪费。

- 如果您主要关注确保工艺一致性:实施并执行标准化的操作程序,包括装料方法、熔渣管理和最终出炉温度。

最终,将电能视为一种关键的原材料——一种可以测量、管理和控制的原材料——是高效且有利可图的熔炼操作的基础。

总结表:

| 因素 | 对能耗的影响 |

|---|---|

| 熔炉状况 | 磨损的耐火衬里会增加热量损失和能源消耗。 |

| 炉料 | 清洁、致密的废料比受污染、轻质的废料更有效率。 |

| 操作实践 | 尽量减少保温时间和过热可以减少能源浪费。 |

| 生产目标 | 最大化产量可能会降低效率;平衡是关键。 |

准备好优化您的熔炼过程并降低能源成本了吗? KINTEK 专注于高效的实验室和铸造设备,包括专为卓越性能和成本控制而设计的感应熔炉。我们的专家可以帮助您选择合适的熔炉并实施最佳实践,以实现您的效率目标。 立即联系 KINTEK 进行个性化咨询!

图解指南