牙科铸造炉的核心是一种高度专业化的烤箱,它结合了精确的热量和气动压力来制造坚固、美观且完美贴合的陶瓷牙科修复体。其主要功能是通过将软化的陶瓷材料压入定制模具中,将预制好的陶瓷棒转化为最终的修复体,如牙冠、嵌体、高嵌体或牙桥。

铸造炉是蜡型设计与最终高强度陶瓷修复体之间的关键连接。它实现了现代牙科陶瓷的“失蜡”技术,确保了最终产品的无与伦比的精度、密度和贴合度。

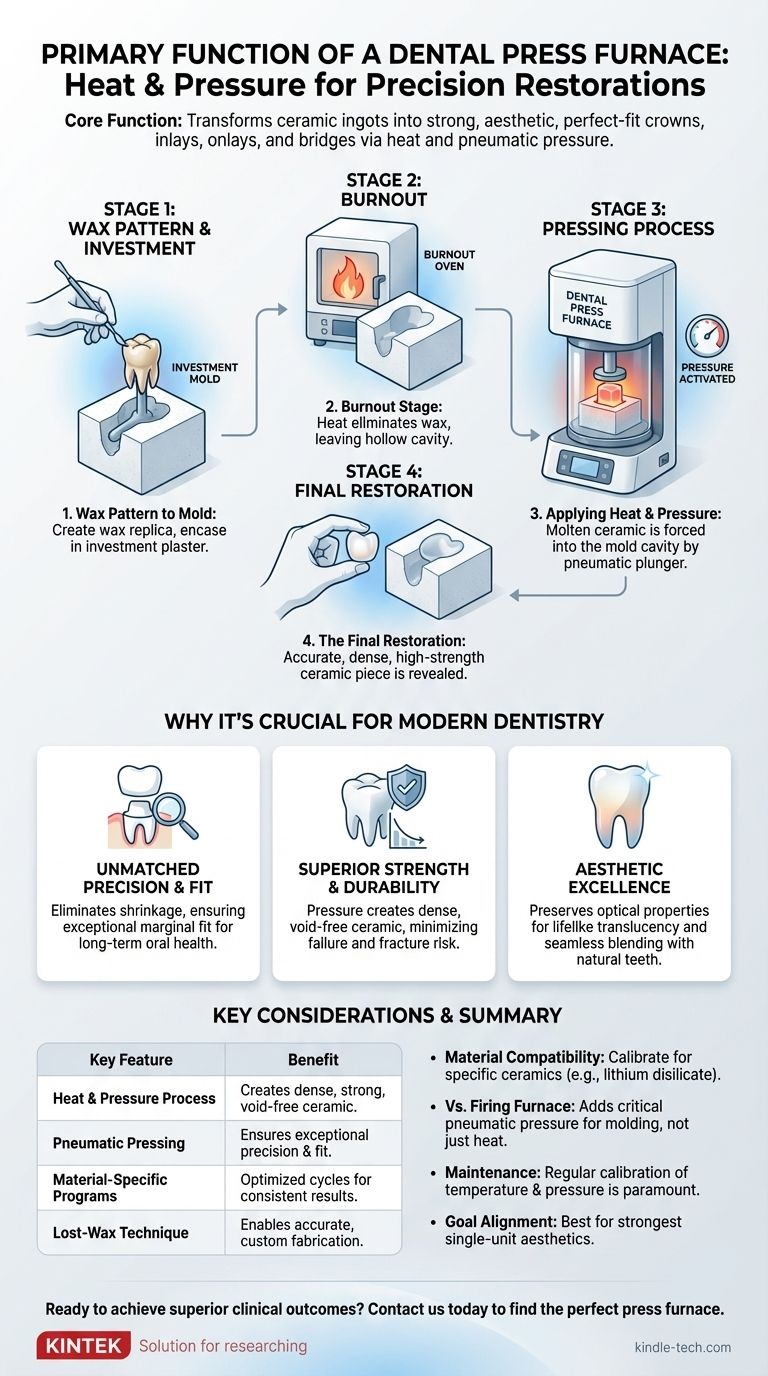

铸造过程:分步解析

要理解铸造炉的功能,首先必须了解它所支持的工作流程。这个过程是几个世纪以来在珠宝和金属制品中使用的经典“失蜡”铸造技术的现代演变。

从蜡型到包埋模

首先,牙科技师使用一种特殊的蜡来制作所需修复体的完美复制品。这被称为蜡型。

然后将蜡型连接到一个浇口(一个小蜡通道),并将其包裹在称为包埋料的耐热石膏状材料中。一旦包埋料硬化,它就会在蜡周围形成一个精确的模具。

烧除阶段

将包埋模放入单独的烧除炉(或铸造炉中的预热循环)中。热量会熔化并完全去除蜡,留下一个空腔,这是原始修复体设计的精确镜像。

铸造炉的作用

这是关键阶段。选择一个特定颜色和透明度的陶瓷棒,并将其与陶瓷柱塞一起放入模具中。

然后将整个组件放入牙科铸造炉中。铸造炉执行预设程序,小心地提高温度,直到陶瓷棒达到熔融的、可塑的状态。

施加精确压力

一旦陶瓷达到最佳温度,铸造炉就会启动气动压力机,将柱塞向下驱动。此操作将熔融陶瓷压入模具的空腔中,确保其填充预期设计的每一个微观细节。

最终修复体

周期完成后,模具冷却后,小心地敲掉包埋材料。这会显露出一个致密、极其精确的陶瓷修复体,现在可以进行最终的上色、上釉和抛光。

为什么这种方法对现代牙科至关重要

铸造炉不仅仅是一台加热设备;它是一种实现卓越临床效果的工具。热量和压力的结合比其他制造方法具有独特的优势。

无与伦比的精度和贴合度

通过将材料主动压入模具,铸造炉消除了简单烧结或分层技术可能出现的轻微收缩和不准确性。这使得修复体具有出色的边缘贴合度,这对于长期的口腔健康至关重要。

卓越的强度和耐用性

在循环过程中施加的压力会产生高度致密、无孔隙的陶瓷结构。这最大限度地减少了内部孔隙,而内部孔隙是常见的失效点,使得压制陶瓷比许多其他材料更坚固,更抗断裂。

美学卓越

可压陶瓷系统有多种颜色和不透明度可供选择。压制过程保留了这些光学特性,能够制造出与天然牙齿无缝融合并具有逼真透明度的修复体。

理解关键注意事项

虽然功能强大,但铸造炉是一种专门用于特定工作的工具。成功取决于对其操作原理和局限性的理解。

材料兼容性不容妥协

必须为正在使用的特定陶瓷材料系统(例如二硅酸锂或钾长石增强玻璃陶瓷)正确校准铸造炉。每种材料在温度、加热速率和压力方面都有独特的参数。使用不正确的设置将导致修复体失败。

烧结与压制的区别

区分铸造炉和标准瓷炉或烧结炉很重要。烧结炉仅使用热量来烧结、上釉或固化牙科材料。铸造炉可以完成烧结炉的所有功能,但增加了气动压力以进行成型的关键组件。

维护和校准

温度和压力系统的精度至关重要。根据制造商的指南定期校准对于确保一致、高质量的结果和防止代价高昂的故障至关重要。

为您的目标做出正确的选择

- 如果您的主要重点是制造最坚固、最美观的单冠修复体(牙冠、贴面、嵌体):牙科铸造炉因其可靠性和最终产品的卓越物理性能而成为行业金标准。

- 如果您的主要重点是生产多单元牙桥或基底结构:虽然一些可压材料有效,但该领域通常由氧化锆等材料的 CAD/CAM 铣削主导,尽管压制可用于对这些框架进行贴面。

- 如果您的主要重点是完全数字化的工作流程并追求最大速度:椅旁或实验室的 CAD/CAM 铣削系统可能是一个更直接的解决方案,但它产生的修复体的物理性能与压制陶瓷不同。

最终,牙科铸造炉是一项基石技术,它使牙科专业人员能够创造出最高质量和最耐用的修复体。

总结表:

| 关键特性 | 优势 |

|---|---|

| 热量和压力工艺 | 制造致密、无孔隙的陶瓷修复体,强度卓越。 |

| 气动压制 | 确保卓越的精度和边缘贴合度,对口腔健康至关重要。 |

| 特定材料程序 | 针对二硅酸锂等材料优化周期,以获得一致的结果。 |

| 失蜡技术 | 能够制造高度精确的定制牙科假牙。 |

准备好通过精密制作的牙科修复体实现卓越的临床效果了吗?

牙科铸造炉是高质量牙科实验室的基石,使您能够制造坚固、美观且完美贴合的牙冠、嵌体和高嵌体。KINTEK 专注于提供可靠的实验室设备,包括牙科铸造炉,以满足牙科专业人士的严苛要求。

立即联系我们,为您的实验室找到完美的铸造炉,并提升您陶瓷修复体的质量。

图解指南