网带炉的核心是一种用于连续热处理的自动化系统。它通过将零件放置在移动的传送带上,使其通过一系列精确控制的加热和冷却区域来工作。这种设计确保每个零件都接受完全相同的热处理,从而获得高度一致和可重复的结果。

网带炉的根本优势在于它能够将复杂的热处理转化为无缝、连续且高度自动化的生产线流程。它专为一致性和效率而设计,尤其适用于处理大量中小型组件。

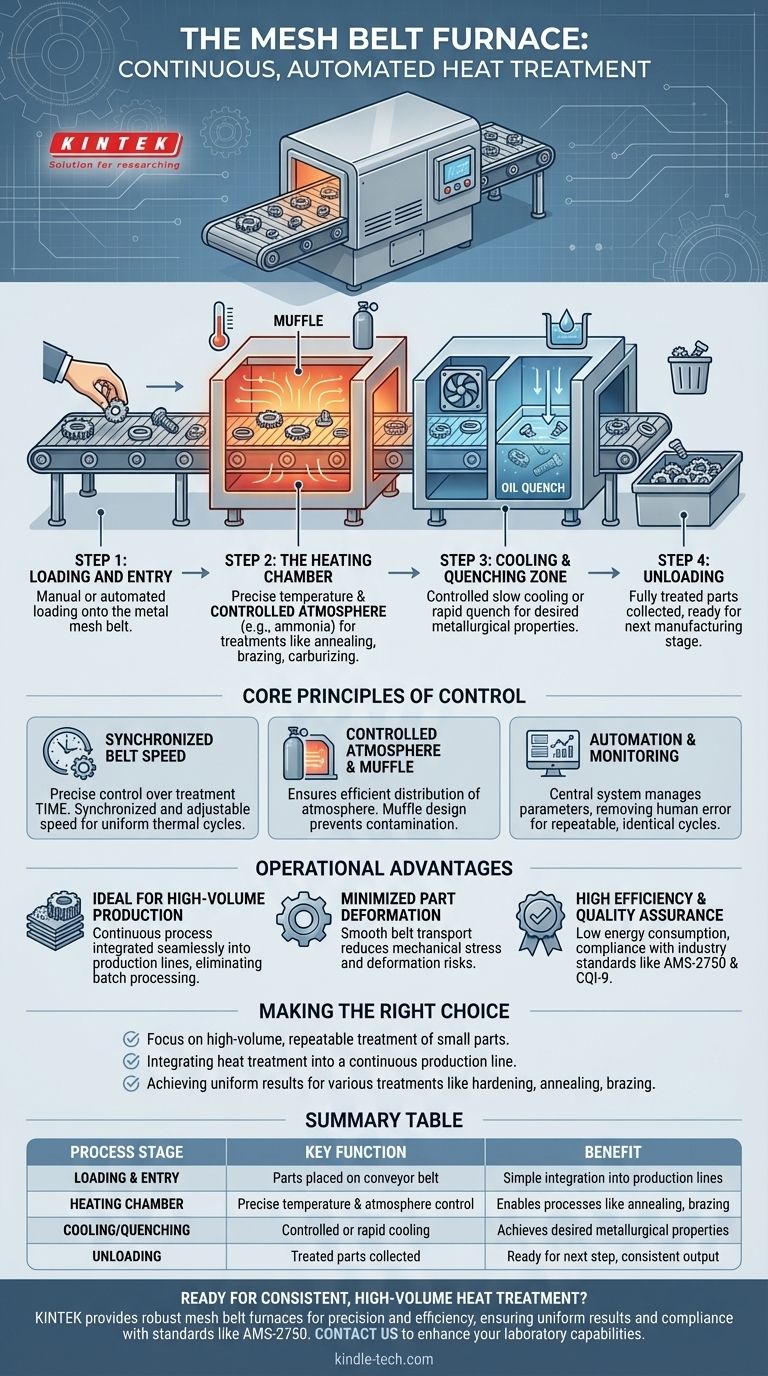

解构连续工艺

组件通过网带炉的旅程是一个精心控制的序列。一旦初始加载完成,整个操作就被设计成一个“无需人工干预”的过程。

步骤 1:加载和进入

零件被放置在炉子前端的金属网状传送带上。这是少数需要人工干预的环节之一,操作员在此处加载需要处理的组件。

步骤 2:加热室

传送带将零件从加载区直接送入加热室,通常是一个受保护的内部腔室,称为马弗罐。在这里,零件被加热到所需处理的特定温度,例如退火、淬火或钎焊。

该腔室充满受控气氛,例如氨气,以促进特定的热化学过程,如渗碳,或防止加热过程中的氧化。

步骤 3:冷却和淬火区

在热处理区停留精确的时间后,零件被输送到冷却区。这种冷却可以是缓慢、受控的过程,也可以是快速淬火,通常在油中进行,具体取决于最终产品所需的金相性能。

步骤 4:卸载

经过完全处理的零件从炉子后端通过传送带出来。然后,它们被收集起来,无论是手动还是通过自动化系统,为下一阶段的制造做好准备。

控制和一致性的核心原则

网带炉的有效性源于其对热处理三个关键变量(时间、温度和气氛)的精确控制。

同步带速

带速是处理时间的主要控制因素。它完全同步且可广泛调节,允许操作员精确控制零件在每个加热和冷却区域停留的时间。这确保每个组件都接受相同的热循环。

受控气氛和马弗罐设计

炉子的马弗罐是包含受控气氛的关键组件。它由陶瓷元件支撑,以确保较长的使用寿命并防止污染。这种设计允许高效的气氛分布,这对于渗碳等过程中的均匀结果至关重要。

自动化和监控

整个技术生产线通常由中央控制系统自动化和监控。该系统管理带速、温度曲线和气氛成分,消除了人为错误的风险,并确保每个循环都相同且可重复。

了解操作优势

网带炉的设计提供了几个关键优势,使其成为特定制造环境的首选。

适用于大批量生产

该工艺的连续性使其非常适合处理大量小型元件。它无缝集成到生产线中,消除了其他炉型批处理的模式。

最大限度地减少零件变形

由于零件在传送带上平稳运输,与其它处理方法相比,机械应力和变形的风险显著降低。高效的淬火油循环进一步有助于最大限度地减少热冲击。

高效率和质量保证

这些炉子专为低能耗而设计,并符合严格的行业标准,如 AMS-2750(测温)和 CQI-9(热处理系统评估)。这确保了高水平的质量控制和工艺可靠性。

为您的目标做出正确选择

要确定此过程是否符合您的需求,请考虑您的主要操作目标。

- 如果您的主要重点是小零件的大批量、可重复处理:该炉的连续、自动化过程可在大规模生产中提供无与伦比的一致性。

- 如果您的主要重点是将热处理集成到连续生产线中:该炉旨在消除批处理并简化您的工作流程。

- 如果您的主要重点是为淬火、退火或钎焊等各种处理实现均匀结果:对时间、温度和气氛的精确控制使其成为高度通用且可靠的解决方案。

最终,网带炉是在大批量制造环境中实现均匀金相结果的强大工具。

总结表:

| 工艺阶段 | 主要功能 | 优点 |

|---|---|---|

| 加载与进入 | 零件放置在传送带上 | 简单集成到生产线中 |

| 加热室 | 在受控气氛中精确控制温度 | 实现退火、钎焊和渗碳等工艺 |

| 冷却/淬火 | 受控或快速冷却(例如,油淬) | 达到所需的金相性能 |

| 卸载 | 处理过的零件被收集 | 为下一制造步骤做好准备,确保一致的产出 |

准备好将一致、大批量的热处理集成到您的生产线中了吗? KINTEK 专注于实验室设备和耗材,提供专为精度和效率而设计的坚固网带炉。我们的解决方案帮助实验室在淬火和退火等过程中实现均匀结果,确保符合 AMS-2750 等标准。立即联系我们,讨论我们的设备如何提升您实验室的能力和吞吐量!

图解指南