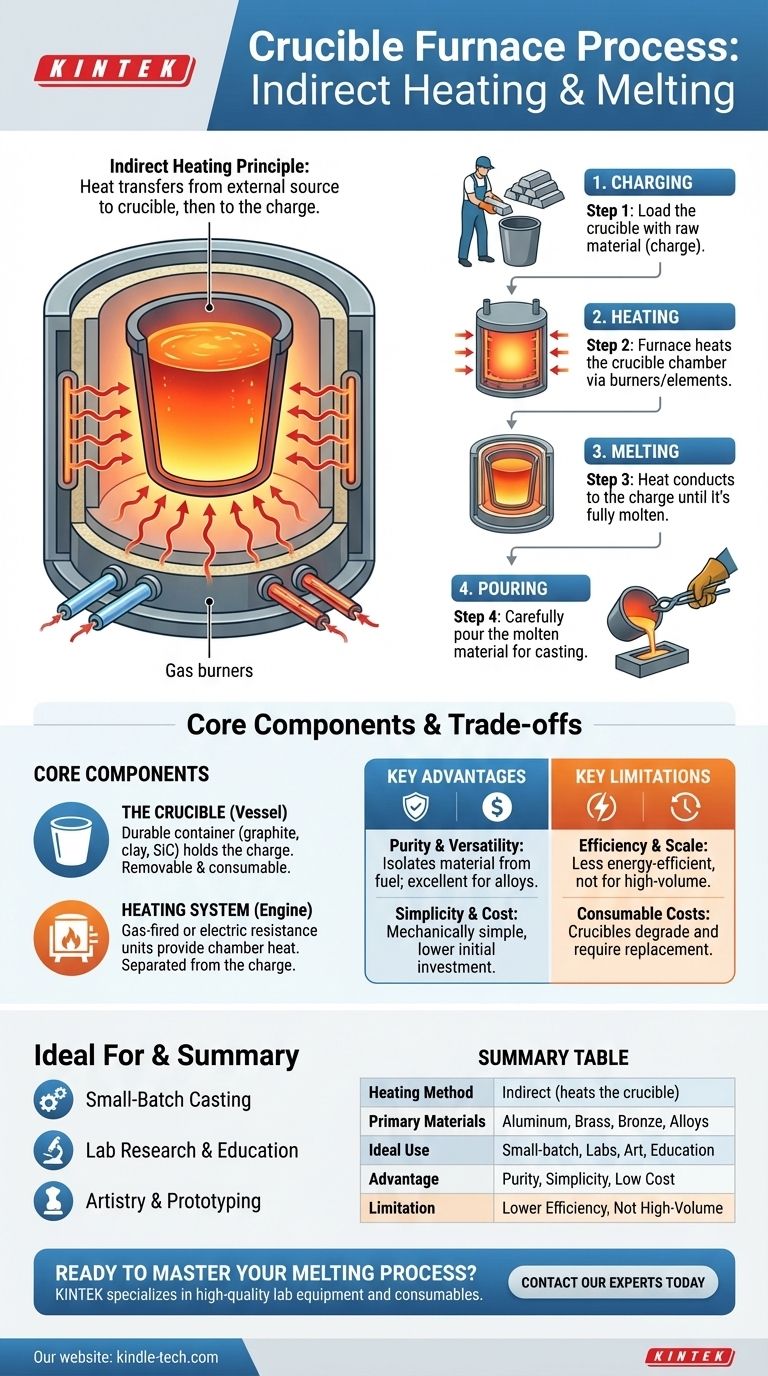

从本质上讲,坩埚炉流程是一种直接的间接加热方法。将材料(通常是金属)放置在一个称为坩埚的耐用容器内。然后,熔炉加热这个坩埚的外部,通过其壁传递热能,直到内部的材料熔化并准备好浇注。

坩埚炉的原理是加热一个容器以熔化其内容物。该方法的优势在于其对小规模工作的多功能性,但其间接加热方式也决定了其在工业效率和规模方面的局限性。

解构核心组件

要理解这个过程,您必须首先了解其两个基本部分。熔炉是一个围绕着将热源与待熔化材料分开的系统。

坩埚:熔炉的核心

坩埚是容纳熔料的容器,熔料是待熔化原材料的术语。它不是熔炉本身的一部分,而是一个可移动的、消耗性的容器。

这些容器由耐火材料制成,如石墨、粘土或碳化硅,它们能够承受极端温度和热冲击而不会污染熔融金属。

加热系统:引擎

熔炉为坩埚提供一个超热的腔室。热量由外部热源产生,该热源从不直接接触待熔化的材料。

两种主要的类型是使用强力燃烧器的燃气熔炉和使用类似于窑炉的加热元件的电阻电熔炉。它们都被设计用来加热腔室,然后腔室将热量辐射到坩埚上。

分步熔化过程

操作流程很简单,这是其主要优点之一。每一步都是将固体转化为液体的不同阶段。

第 1 步:装载坩埚

过程从“装载”坩埚开始,这意味着将其装满固体材料(例如,铝锭、废黄铜)。然后将装载好的坩埚放置在冷炉的中心。

第 2 步:施加热量

熔炉被密封,加热系统被激活。燃烧器或电加热元件加热熔炉的内部腔室。这种热量通过辐射和对流传递到坩埚的外壁。

第 3 步:达到熔融状态

随着坩埚温度的升高,它将热量传导到内部,提高熔料的温度。熔炉的温度被仔细控制,直到内部的材料完全熔化。操作员可以目视检查熔体或依赖温度控制系统。

第 4 步:浇注和铸造

一旦材料完全液化并达到正确的浇注温度,熔炉就会关闭。操作员使用专用钳小心地将炽热的坩埚从熔炉中取出,然后用它将熔融材料倒入模具中。

理解取舍

坩埚炉的简单性既是它最大的优势,也是它主要的弱点。选择哪种设备完全取决于您任务的要求。

主要优势:纯度和多功能性

由于材料被隔离在坩埚内,它受到保护,免受热源或燃烧副产物的直接接触。这使得它非常适合熔化各种材料,包括铝、黄铜和青铜,以及用于需要纯度的特定合金的制造。

主要优势:简单性和成本

坩埚炉是最古老、机械结构最简单的熔炉设计之一。这使得它们的购买和操作成本相对较低,特别是对于小型车间、实验室或业余铸造厂。

主要局限性:效率和规模

间接加热本质上不如直接加热方法(如感应熔炉)节能。大量的能量用于加热熔炉腔室和坩埚本身,而不仅仅是金属。这种低效率使其对于大规模、大批量的工业生产来说不经济。

主要局限性:消耗品成本

坩埚虽然耐用,但并非永久性的。它们会受到剧烈的热冲击,最终会降解或破裂,需要更换。这代表着必须考虑在内的经常性运营成本。

坩埚炉适合您的目标吗?

做出正确的选择,需要将技术的能力与您的主要目标相匹配。

- 如果您的主要重点是小批量金属铸造、艺术或实验室研究: 坩埚炉提供了多功能性、精确控制和成本效益的理想平衡。

- 如果您的主要重点是学习基本的铸造原理: 坩埚炉提供了对熔化和铸造核心概念的清晰、实践性的演示。

- 如果您的主要重点是大批量、工业规模的熔化: 您应该研究更节能的直接加热技术,如感应熔炉或电弧炉。

了解这个基本过程,可以帮助您为特定的熔化任务选择正确的工具。

摘要表:

| 方面 | 坩埚炉特性 |

|---|---|

| 加热方法 | 间接(加热坩埚容器) |

| 主要熔化材料 | 铝、黄铜、青铜、合金 |

| 理想用途 | 小批量铸造、艺术、实验室、教育 |

| 主要优势 | 材料纯度、简单性、低成本 |

| 主要局限性 | 能源效率较低,不适用于大批量 |

准备掌握您的熔化过程了吗?

无论您是建立小型铸造厂、推进实验室研究,还是创作复杂的金属艺术品,拥有合适的设备都至关重要。坩埚炉因其简单性和多功能性而成为一个完美的起点。

KINTEK 专注于高质量的实验室设备和消耗品,包括耐用的坩埚和可靠的熔炉系统,旨在满足实验室、车间和教育机构的精确需求。

让我们帮助您每次都能实现精确、纯净的熔炼。

立即通过我们的联系表单联系我们的专家,讨论您的具体需求并为您的项目找到理想的坩埚炉解决方案。

图解指南