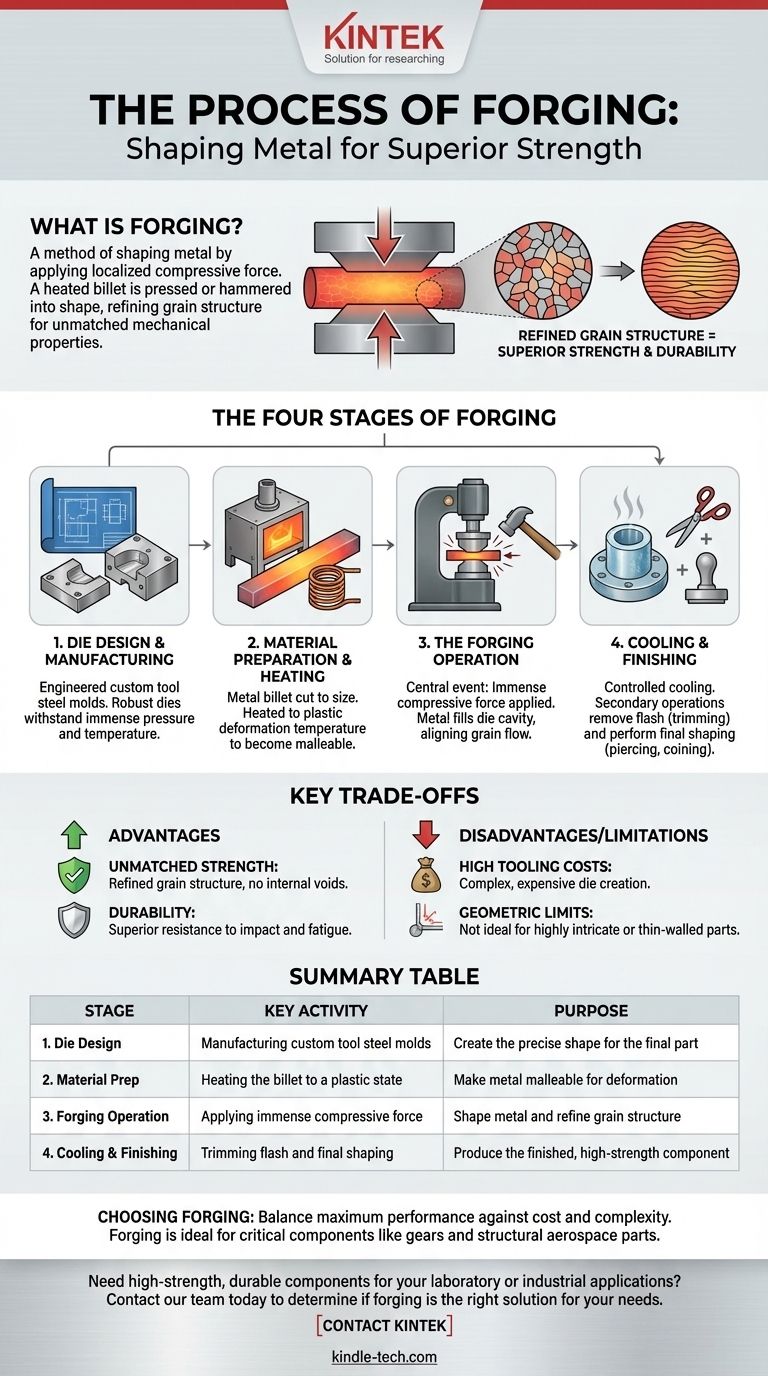

从本质上讲,锻造工艺是一种通过施加局部压缩力来塑造金属的方法。一块金属,通常称为坯料或铸锭,通常被加热至可塑状态,然后使用称为模具的定制工具进行压制、锤击或挤压成所需的形状。该过程以冷却和精加工操作结束,以生产最终部件。

锻造不仅仅是金属成形;它是一个受控的精炼过程。巨大的压力重新排列金属的内部晶粒结构,形成连续且不间断的晶粒流,从而使零件与其它制造方法相比,具有卓越的强度、韧性和抗疲劳性。

锻造工艺的四个阶段

锻造可分为四个不同且关键的阶段,从初始设计到最终成品零件。每个步骤在实现最终部件所需的机械性能和尺寸方面都起着至关重要的作用。

阶段1:模具设计与制造

任何锻造操作的基础都是模具。模具是定制工具钢模具的两个半部分,它们将赋予锻造件形状。

这些模具是根据客户的特定零件设计进行工程设计,并加工成精确尺寸。与简单的模具不同,锻造模具组必须极其坚固,以承受巨大的压力和极端温度。

模具组通常包括用于锻后步骤的附加组件,例如用于去除多余材料的修边模和用于最终成形的压平模。

阶段2:材料准备与加热

该过程始于一块原始金属,通常是称为坯料的棒材或块材。这种材料被切割成最终零件所需的特定体积和重量。

然后将坯料在炉中或通过感应加热进行加热。它被加热到其塑性变形温度——一种变得柔软和可塑但未熔化的状态。达到精确的温度对于确保金属在模具内正确流动至关重要。

阶段3:锻造操作

这是该过程的核心事件。加热后的坯料被迅速转移并放置在锻压机或锻锤的下模具半部分。

然后施加巨大的压缩力,迫使塑化金属流动并填充模腔的每一个细节。这种压力是使材料发生根本性转变的原因。

这种力精炼并引导金属的内部晶粒结构,使其与零件的轮廓对齐。这种连续的晶粒流是锻造部件卓越强度的主要来源。

阶段4:冷却与精加工

零件成形后,将其从模具中取出并以受控方式冷却,以锁定所需的金相性能。

零件尚未完成。它通常有多余的材料,称为飞边,它在模具半部分之间挤出。需要进行二次操作进行精加工。

这些操作包括修边(剪掉飞边)、冲孔(打孔)和精压(用于高精度表面的冲压)。这些操作可以在不同的机器中连续执行,也可以集成到单个多工位模具中。

了解关键权衡

虽然锻造生产的零件异常坚固,但它涉及特定的权衡,使其适用于某些应用而不适用于其他应用。

优点:无与伦比的强度和耐用性

锻造的主要优点是精炼的晶粒结构。这使得零件比铸造或机加工部件更坚固、更坚韧、更耐冲击和抗疲劳。没有内部空隙或薄弱点。

缺点:高昂的初始模具成本

制造锻造模具是一个复杂且昂贵的过程。如参考文献所述,模具组比铸造模具成本更高,因为它们必须承受极端的力,并且通常包括修边和二次加工模具。这种高昂的前期投资使得锻造最适合中高批量生产。

局限性:几何复杂性

锻造最适合具有相对实心截面的零件。它通常不适合制造具有高度复杂的内部腔体或非常薄、复杂的壁的部件,这些部件通常更适合铸造。

为您的应用选择锻造

决定是否使用锻造需要平衡对最终性能的需求与制造成本和零件复杂性。

- 如果您的主要关注点是最大强度和抗疲劳性:锻造是齿轮、曲轴、连杆和航空航天结构件等关键部件的卓越选择。

- 如果您的主要关注点是低批量或高度复杂零件的成本效益:您应该评估铸造或机加工等替代方案,因为锻造的高昂初始模具成本可能不合理。

了解此过程使您能够根据工程需求选择正确的制造方法,而不仅仅是最终形状。

摘要表:

| 阶段 | 主要活动 | 目的 |

|---|---|---|

| 1. 模具设计 | 制造定制工具钢模具 | 为最终零件创建精确的形状 |

| 2. 材料准备 | 将坯料加热至塑性状态 | 使金属可塑变形 |

| 3. 锻造操作 | 施加巨大的压缩力 | 塑造金属并精炼晶粒结构 |

| 4. 冷却与精加工 | 修整飞边和最终成形 | 生产成品、高强度部件 |

您的实验室或工业应用需要高强度、耐用的部件吗?锻造工艺提供无与伦比的机械性能,但选择正确的制造方法至关重要。KINTEK 专注于提供坚固的实验室设备和耗材,并拥有深厚的材料科学专业知识。让我们的专家帮助您确定锻造是否是满足您项目性能和预算要求的正确解决方案。立即联系我们的团队讨论您的具体需求!

图解指南