在半导体制造中,炉管是一种高温处理腔室,用于精确修改硅晶圆的化学和电学特性。这些热处理不仅仅是加热;它们涉及精心控制的温度、气体气氛和持续时间,以执行三个关键功能:生长高质量的绝缘层(氧化)、引入杂质以改变导电性(扩散)以及修复晶体损伤(退火)。

炉管的核心目的不仅仅是加热晶圆,而是利用热能作为工具,有意地改变硅的原子结构,从而实现集成电路基本构建块的创建。

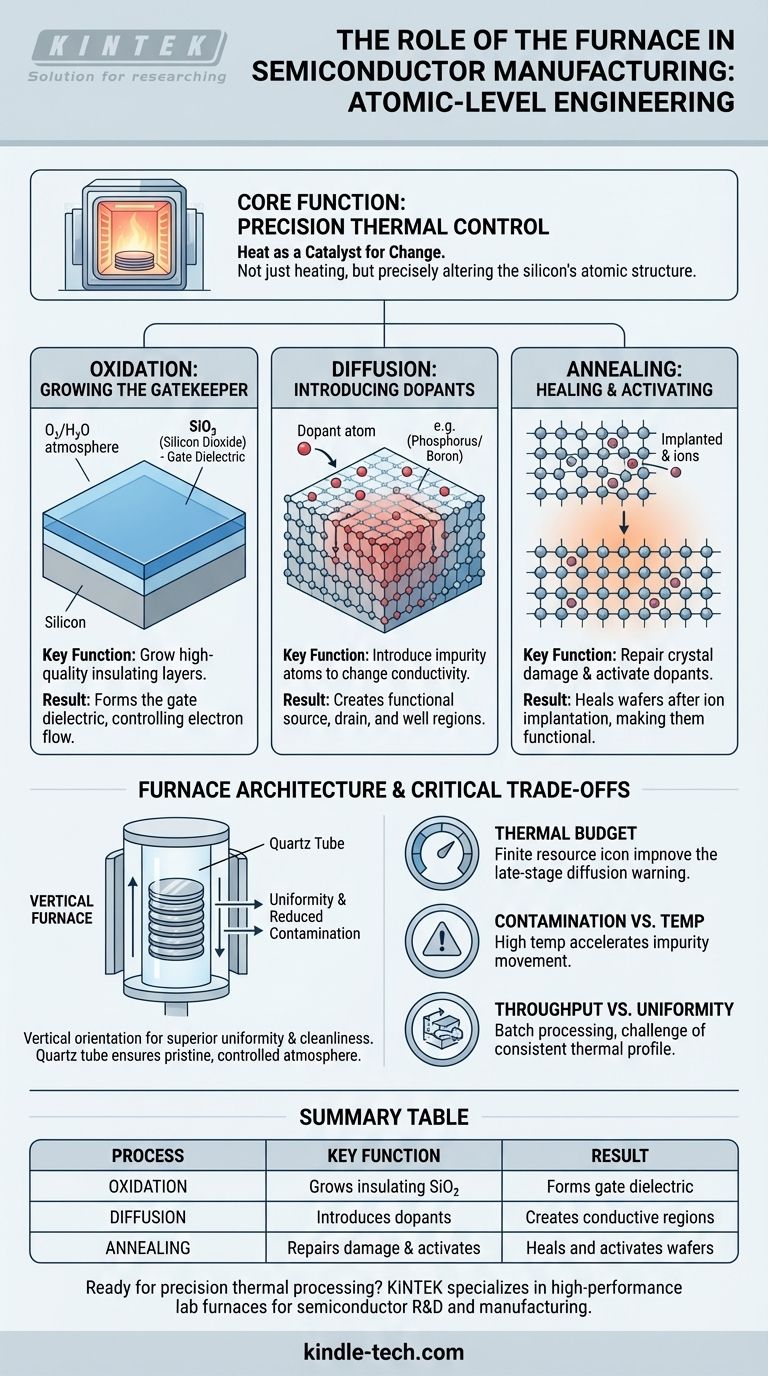

核心功能:精密热控制

半导体炉管远不止是一个简单的烤箱。它是一种原子级工程的仪器,热是变化的主要催化剂。

整个过程由精确的配方控制,该配方规定了温度斜坡、稳定时间、气体成分和流量。即使是微小的偏差也可能损害最终微芯片的性能和可靠性。

氧化:生长看门人

最基本的炉管工艺是热氧化。这涉及在含有氧气或水蒸气的环境中加热硅晶圆。

此过程导致一层二氧化硅 (SiO₂)——一种高度稳定且均匀的绝缘体——在晶圆表面生长。这个氧化层至关重要;它在MOSFET晶体管中充当栅介质,是控制电子流动的薄屏障。该层的质量和厚度直接决定了晶体管的性能。

扩散:引入掺杂剂

为了创建功能性晶体管,硅的特定区域必须改变其电导率。这通过将称为掺杂剂的杂质原子引入硅晶格来实现。

炉管促进了扩散,高温为掺杂原子(如用于n型的磷或用于p型的硼)从晶圆表面深入硅中移动提供了所需的能量。通过控制温度和时间,工程师可以精确定义这些掺杂区域的深度和浓度,形成晶体管的源极、漏极和阱结构。

退火:修复和激活

像离子注入这样的工艺,将掺杂剂物理地射入晶圆,会对硅的晶体结构造成显著损伤。注入的原子最初也不在正确的晶格位置以具有电活性。

退火是一种热处理工艺,用于修复这种损伤。通过将晶圆加热到特定温度,硅原子可以重新排列回稳定的晶格。同样的热能也允许注入的掺杂原子移动到正确的位置并被电“激活”,使掺杂区域具有功能性。

了解炉管架构

现代晶圆厂主要使用两种类型的炉管系统,每种都旨在最大程度地控制和最小化污染。

卧式炉管与立式炉管

虽然较旧的晶圆厂使用晶圆平放处理的卧式炉管,但现代制造绝大多数使用立式炉管。在立式炉管中,晶圆堆叠在一个石英“舟”中。

这种立式方向提供了卓越的晶圆间温度均匀性,并显著降低了颗粒污染的风险,因为颗粒更有可能落到腔室底部而不是晶圆表面。

石英管的关键作用

晶圆不直接放入炉管本身。相反,它们被装入超纯石英管中。

该管将晶圆与金属加热元件和外部环境隔离,创造了一个原始、受控的气氛。石英的纯度至关重要,因为任何在高温下从管中浸出的污染物都可能扩散到硅中并损坏器件。

关键权衡

使用炉管涉及各种相互竞争因素之间的微妙平衡。这些权衡是工艺工程师工作的核心。

热预算:有限的资源

每个高温步骤都会消耗晶圆热预算的一部分。这是晶圆在之前的步骤受到负面影响之前可以承受的总热处理量。

例如,后期退火过程可能导致早期扩散步骤中的掺杂剂扩散得比预期更远,模糊晶体管的边缘并改变其性能。在数十个步骤中管理热预算是工艺集成中最复杂的挑战之一。

污染与温度

高温会加速一切,包括不必要的污染物的移动。单个金属原子扩散到晶体管的活动区域可能会产生漏电路径并导致器件失效。

这迫使人们 uncompromisingly 关注清洁度,从工艺气体的纯度到炉管和晶圆处理设备的材料。

吞吐量与均匀性

批处理炉管一次处理100-150片晶圆,提供高吞吐量,这对于经济高效的制造至关重要。然而,确保批次中的每一片晶圆都经历完全相同的热剖面是一个重大的工程挑战。

批次从顶部到底部的微小温度变化可能导致氧化层厚度或结深度的轻微差异,影响芯片间的一致性。

为您的目标做出正确选择

了解炉管工艺是将器件物理与制造现实联系起来的关键。

- 如果您的主要关注点是工艺集成:您的主要关注点是管理累积热预算,以确保每个热步骤都达到其目标,而不会干扰先前步骤的结果。

- 如果您的主要关注点是器件物理:您必须认识到炉管氧化和扩散直接创建了控制晶体管行为和性能的物理结构——栅氧化层和掺杂结。

- 如果您的主要关注点是制造良率:您的目标是保证工艺均匀性并最大程度地减少炉管内的污染,以在每个批次的每片晶圆上生产一致、可靠的器件。

最终,掌握炉管就是掌握将纯硅转化为复杂集成电路的基本艺术。

总结表:

| 工艺 | 关键功能 | 结果 |

|---|---|---|

| 氧化 | 生长绝缘二氧化硅 (SiO₂) 层 | 形成晶体管的栅介质 |

| 扩散 | 引入掺杂原子以改变导电性 | 创建源极、漏极和阱区域 |

| 退火 | 修复晶体损伤并激活掺杂剂 | 离子注入后修复晶圆 |

准备好在您的实验室中实现精密热处理了吗? KINTEK 专注于高性能实验室炉管和设备,专为半导体研发和制造的严苛要求而设计。我们的解决方案提供您氧化、扩散和退火工艺所需的温度均匀性、污染控制和可靠性。立即通过我们的联系表格联系我们的专家,讨论我们如何支持您的半导体制造目标。

图解指南