等静压石墨的制造核心是一个多阶段、高温过程,旨在生产超细晶粒和极其均匀的材料。它首先将粉碎的焦炭与沥青粘合剂混合,然后通过冷等静压(CIP)在各个方向上施加相等压力进行压缩。这个“生坯”块随后经历一系列极端热处理,最终在高达2800°C的石墨化阶段,以获得其最终的晶体结构。

等静压制造过程的复杂性并非缺陷;它正是该材料具有卓越、均匀性能的精确原因。通过消除其他石墨中存在的定向晶粒,这种方法生产出具有无与伦比的各向同性和纯度的材料,使其成为传统石墨无法满足的应用所必需的。

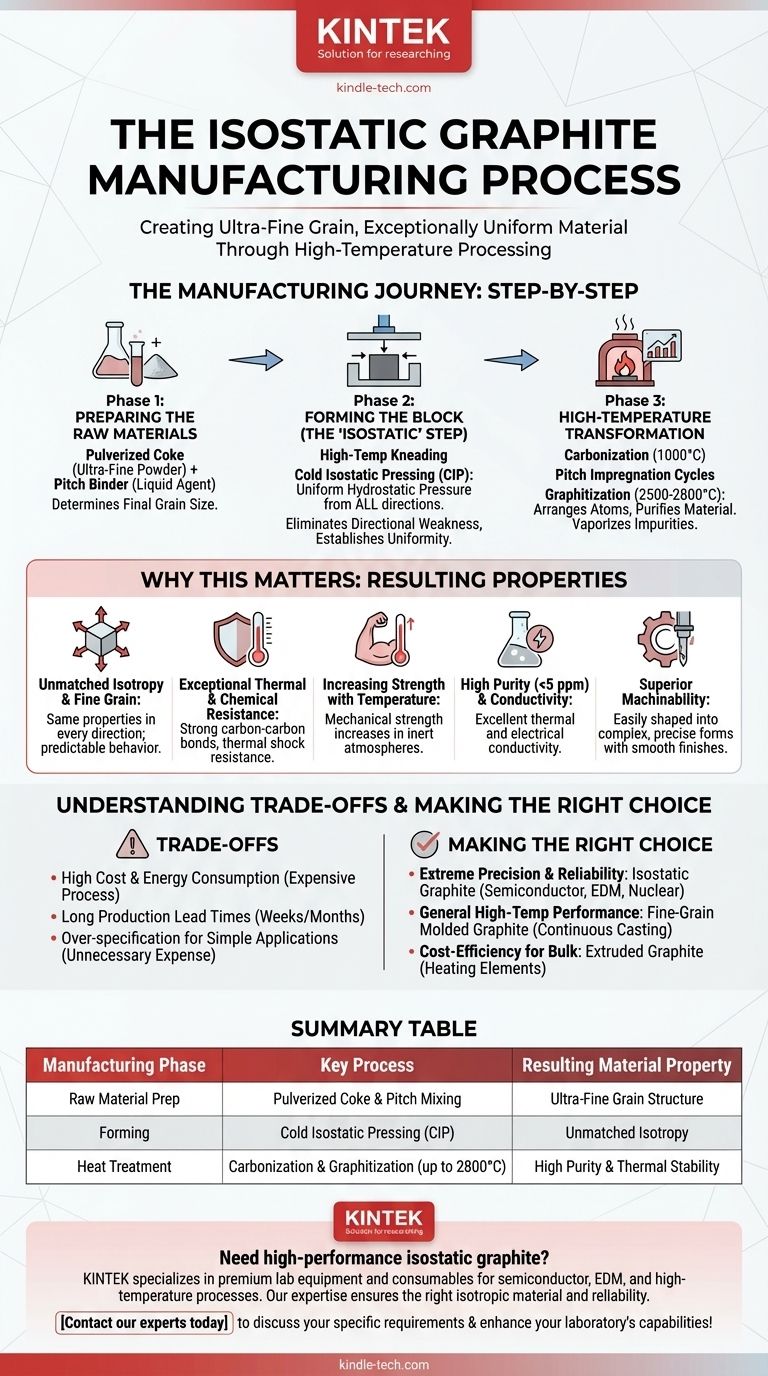

制造之旅,循序渐进

从原材料粉末到成品高纯度块的旅程是精心且受控的。每个阶段都直接影响材料的最终性能。

阶段1:准备原材料

等静压石墨的基础是两种核心组分的精确混合。

首先是高质量的焦炭,通常来自石油或煤炭,被粉碎成超细粉末。石墨的最终晶粒尺寸在此初始阶段确定。

其次是沥青,一种致密、黑色、炼焦煤的液体副产品。这种沥青作为粘合剂,在随后的成型过程中将焦炭颗粒粘合在一起。

阶段2:成型(“等静压”步骤)

这是该过程的决定性阶段,材料独特的均匀性在此建立。

将粉碎的焦炭和液体沥青粘合剂在高温捏合过程中混合,形成均匀的糊状混合物。

然后将这种混合物放入柔性模具中,并进行冷等静压(CIP)。与从一个或两个方向施加压力的挤压或模压不同,CIP从四面八方施加巨大的、均匀的静水压力。这确保了焦炭颗粒在没有优先取向的情况下被压实,消除了固有的方向性弱点。

阶段3:高温转化

压制后的“生坯”块尚未成为石墨。它必须经历一系列强烈的、耗能的热处理才能改变其结构。

首先,将块体在约1000°C的温度下进行碳化或“焙烧”。这将沥青粘合剂转化为固体碳,形成坚硬、多孔的碳块。

为了增加密度和改善最终性能,该块可能经历一个或多个沥青浸渍循环。将其浸入沥青中,沥青填充孔隙,然后重新焙烧。

最后,将块体在石墨化炉中加热到极端温度,通常为2500°C至2800°C。此步骤提供了将无定形碳原子重排成石墨有序晶体结构所需的能量。此阶段还净化了材料,因为大多数杂质在此温度下会汽化。

为什么这个过程很重要:由此产生的性能

精密的制造过程直接产生了一系列独特且高度理想的材料特性。

无与伦比的各向同性和细晶粒

CIP方法确保最终的块体具有各向同性特性,这意味着其机械和热特性(如强度和热膨胀)在各个方向上都是相同的。这与超细晶粒相结合,使其行为高度可预测和可靠。

卓越的耐热性和耐化学性

石墨化过程中形成的强碳-碳键赋予材料极高的热稳定性和优异的耐化学侵蚀性。它还表现出卓越的抗热震性,能够承受快速的温度变化而不会开裂。

强度随温度升高而增加

与金属不同,石墨的一个主要特点是其机械强度在惰性气氛中随温度升高而增加,使其成为炉子和火箭喷嘴等高温环境的理想选择。

高纯度和导电性

高温石墨化过程几乎去除了所有杂质,从而可以生产纯度水平低于百万分之五(ppm)的石墨。有序的晶体结构还确保了高导热性和导电性。

优越的机械加工性

均匀、细晶粒的结构使得等静压石墨易于加工成复杂而精确的形状,具有精细的细节和光滑的表面光洁度,这对于半导体和电火花加工应用至关重要。

理解权衡

虽然其性能卓越,但等静压石墨并非适用于所有问题的解决方案。了解其局限性是做出明智决策的关键。

高成本和高能耗

多阶段工艺,特别是石墨化所需的极高温度,是能源密集型且耗时的。这使得等静压石墨比挤压或振动成型石墨昂贵得多。

生产周期长

多次加热、冷却和浸渍循环意味着生产过程可能需要数周甚至数月才能完成。这是项目规划和供应链管理的关键因素。

简单应用的过度规格

对于不需要完美各向同性、极端纯度或超细晶粒的应用,使用等静压石墨可能是不必要的开销。更简单、更便宜的石墨等级通常可以为铸造模具或炉电极等应用提供足够的性能。

为您的应用做出正确选择

选择正确的石墨等级需要平衡性能要求与预算和项目时间表。

- 如果您的主要关注点是极致的精度和可靠性: 等静压石墨是半导体坩埚、核反应堆部件或精细电火花加工(EDM)等严苛应用的明确选择。

- 如果您的主要关注点是通用高温性能: 其他细晶粒模压石墨可能在成本和性能之间取得更好的平衡,适用于连续铸造模具或炉具夹具等应用。

- 如果您的主要关注点是批量组件的成本效益: 挤压石墨具有方向性,但生产成本低得多,可能是加热元件或电极等物品更实用的解决方案。

通过理解制造过程与材料性能之间的直接联系,您可以自信地选择您的项目真正所需的精确石墨。

总结表:

| 制造阶段 | 关键工艺 | 产生的材料特性 |

|---|---|---|

| 原材料准备 | 粉碎焦炭和沥青混合 | 超细晶粒结构 |

| 成型 | 冷等静压(CIP) | 无与伦比的各向同性 |

| 热处理 | 碳化和石墨化(高达2800°C) | 高纯度和热稳定性 |

您的精密应用需要高性能等静压石墨吗? KINTEK专注于优质实验室设备和耗材,包括用于半导体、电火花加工和高温工艺的高纯度石墨解决方案。我们的专业知识确保您获得具有各向同性特性和可靠性,满足您项目需求的正确材料。立即联系我们的专家,讨论您的具体要求,并了解KINTEK如何提升您的实验室能力!

图解指南