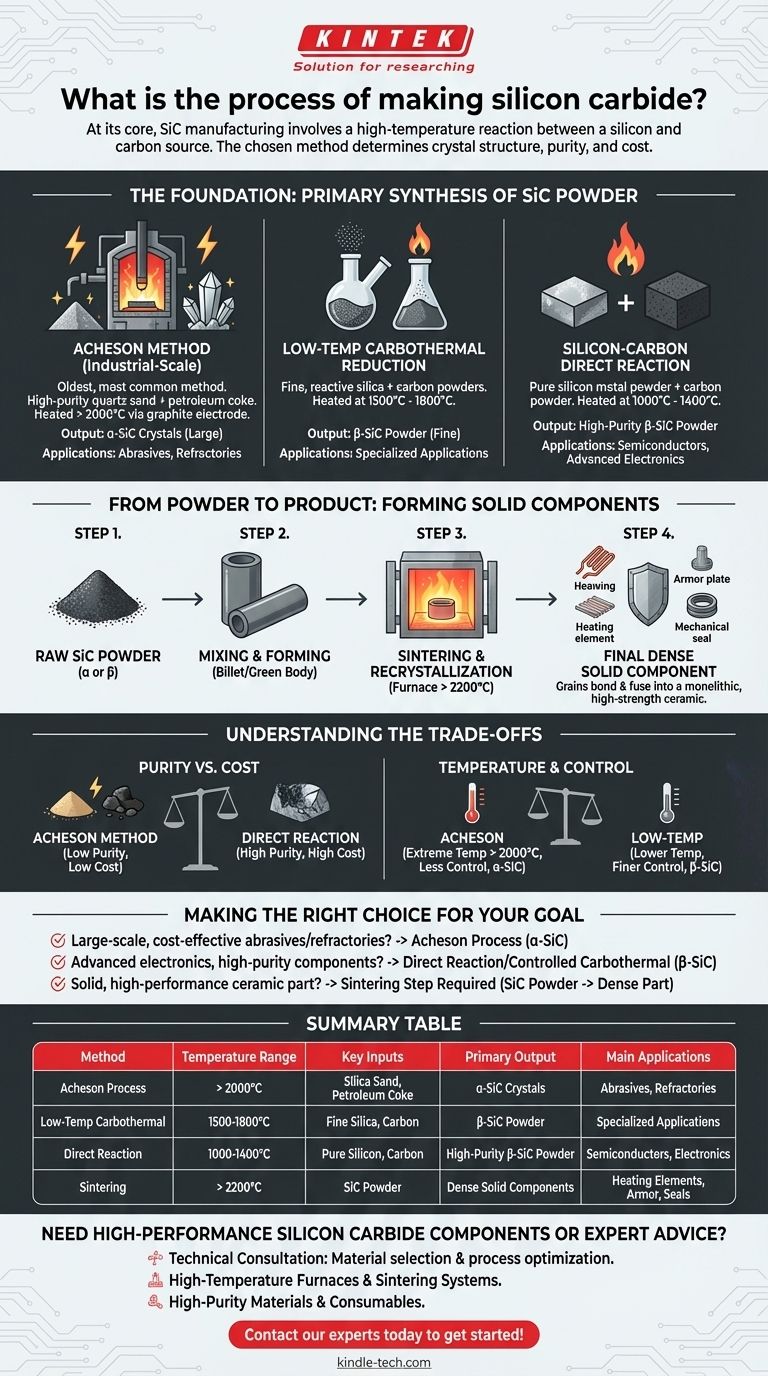

从根本上说,碳化硅(SiC)的制造涉及硅源和碳源之间的高温化学反应。最常见的工业方法,即艾奇逊法,将二氧化硅砂(二氧化硅)和石油焦(碳)的混合物在大型电阻炉中加热到2000°C以上,使材料反应并形成碳化硅晶体。

所选择的具体制造方法并非随意;它直接决定了最终碳化硅的晶体结构、纯度和成本,使其适用于从简单磨料到先进电子元件的各种应用。

基础:碳化硅粉末的初级合成

碳化硅的初始制造总是从将其合成为粉末或晶体块开始。有三种主要的工业方法,每种方法都有独特的参数和结果。

艾奇逊法:工业规模生产

这是批量生产碳化硅最古老、最常见的方法。将高纯石英砂和细磨石油焦的混合物装入一个巨大的炉子中。

电流通过石墨芯,产生巨大的热量(2000°C以上)。这种碳热还原在几天内合成出大的α-碳化硅(α-SiC)晶体。

低温碳热还原

这种方法通过在较低温度(通常在1500°C至1800°C之间)下使更细、更具反应性的二氧化硅和碳粉末反应,从而提供更多的控制。

结果是β-碳化硅(β-SiC)的细粉,这是一种不同的晶体结构,通常是更专业应用所需要的。

硅碳直接反应

对于需要最高纯度的应用,这种方法使纯硅金属粉末与碳粉末直接反应。

此过程在更低的温度(1000°C至1400°C)下进行,避免了沙子和焦炭中固有的杂质,从而产生非常高纯度的β-SiC粉末。

从粉末到产品:形成固体部件

碳化硅粉末或晶体通常只是起点。为了制造耐用的产品,如加热元件、装甲或机械密封件,粉末必须被固结成致密的固体形式。

目标:致密化和结合

这种二次工艺的目的是将单个碳化硅颗粒融合在一起,消除它们之间的空隙,形成一个整体陶瓷部件。

过程:烧结和再结晶

碳化硅粉末首先与粘合剂混合,并加工成初步形状,通常称为“坯料”或“生坯”。

然后将此形状在极高温度下(通常超过2200°C)的炉中烧制。在此温度下,晶粒结合并再结晶,融合形成具有优异热学和电学性能的坚固、高强度陶瓷。

了解权衡

制造工艺的选择涉及成本、纯度和最终材料性能之间的关键平衡。

纯度与成本

艾奇逊法在生产大量产品方面具有成本效益,因此非常适合砂纸等磨料。然而,其使用生沙和焦炭会引入杂质。

相反,直接反应法使用昂贵、预纯化的硅金属作为起始材料,显著增加了成本,但提供了半导体和先进电子产品所需的高纯度。

温度和控制

艾奇逊法的极端温度是能源密集型的,并导致形成α-SiC,这是最稳定的晶体形式。

生产β-SiC的低温方法可以更好地控制粒度纯度,但通常更复杂,不适合大规模批量生产。

为您的目标做出正确选择

了解不同的生产途径是为特定工程挑战选择正确类型碳化硅的关键。

- 如果您的主要重点是大规模、经济高效的磨料或耐火材料:生产块状α-SiC的艾奇逊法是行业标准。

- 如果您的主要重点是需要高纯度的先进电子产品或专用组件:通过直接反应或受控碳热工艺生产β-SiC粉末是必要的途径。

- 如果您的主要重点是制造坚固、高性能的陶瓷部件:您的工艺将从碳化硅粉末开始,并需要二次成型和高温烧结步骤以达到最终密度。

掌握碳化硅的合成是将简单的沙子和碳转化为最通用的先进材料之一。

总结表:

| 方法 | 温度范围 | 主要投入 | 主要产出 | 主要应用 |

|---|---|---|---|---|

| 艾奇逊法 | > 2000°C | 二氧化硅砂,石油焦 | α-SiC 晶体 | 磨料,耐火材料 |

| 低温碳热法 | 1500-1800°C | 精细二氧化硅,碳 | β-SiC 粉末 | 专业应用 |

| 直接反应法 | 1000-1400°C | 纯硅,碳 | 高纯度 β-SiC 粉末 | 半导体,电子产品 |

| 烧结 | > 2200°C | SiC 粉末 | 致密固体部件 | 加热元件,装甲,密封件 |

需要高性能碳化硅组件或专家建议?

KINTEK 专注于为实验室和工业提供先进材料和高温处理解决方案。无论您是开发半导体组件、专用陶瓷,还是需要定制烧结服务,我们在实验室设备和耗材方面的专业知识都能帮助您取得卓越成果。

我们提供:

- 关于材料选择和工艺优化的技术咨询。

- 为碳化硅和其他先进陶瓷量身定制的高温炉和烧结系统。

- 满足您特定研究和生产需求的高纯度材料和耗材。

让我们讨论如何支持您的项目。立即联系我们的专家开始!

图解指南