从根本上说,“烧结涂层”这个术语对于一种主要的施涂方法来说是错误的。烧结不是一种施涂涂层的工艺,而是在粉末材料层沉积到表面之后使用的一种关键热处理。它涉及将这种颗粒层加热到高温,但低于其熔点,从而使单个颗粒结合并压实成坚固、致密且更耐用的薄膜。

虽然PVD等沉积工艺在真空中逐原子施涂涂层,但烧结是一个单独的固结步骤。其目的是将预先施涂的、通常是多孔的颗粒层熔合成为一个内聚的固体块,从而显著改善涂层的最终机械性能。

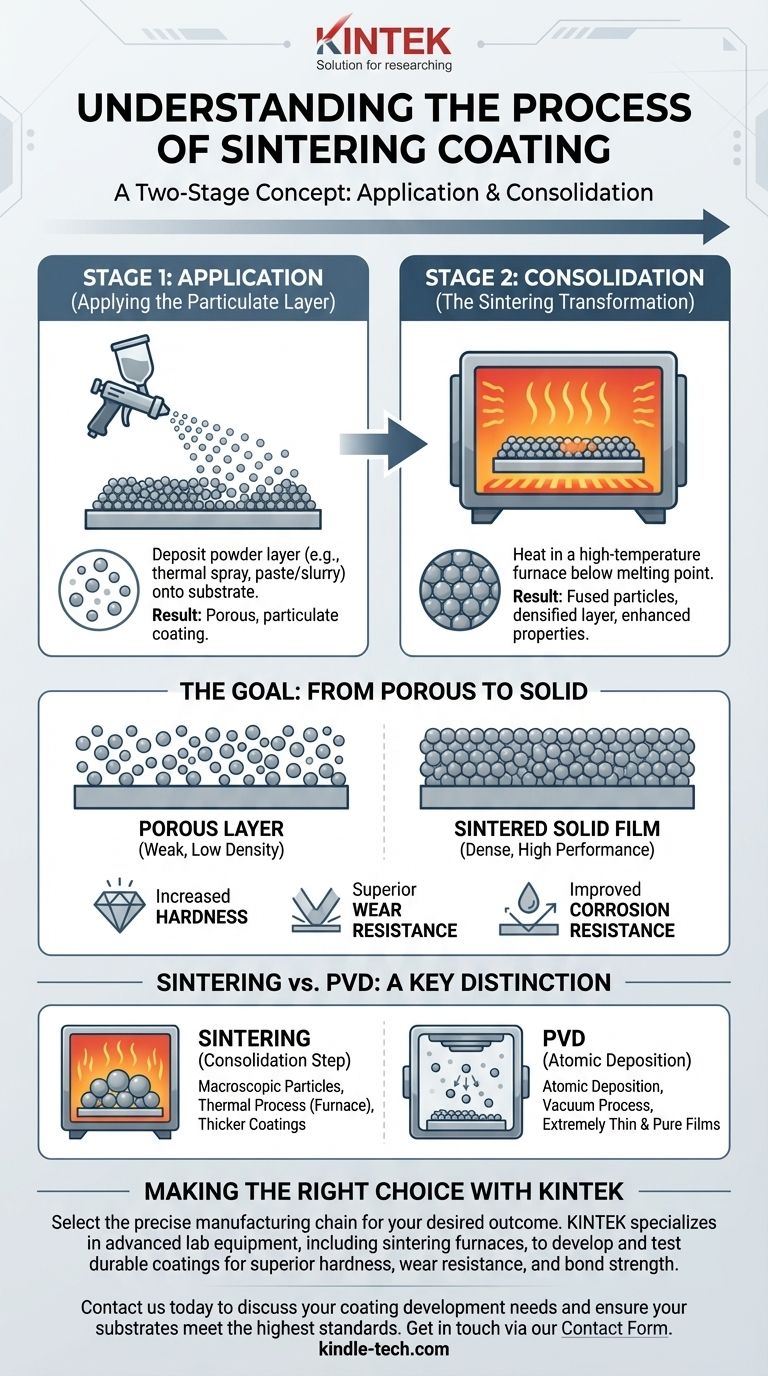

解构工艺:施涂与固结

要理解烧结的定位,必须将涂层视为一个两阶段概念:首先施涂材料,其次将其固结成最终形式。烧结纯粹是一种固结技术。

步骤1:施涂颗粒层

在烧结发生之前,必须将粉末形式的材料层施涂到基材上。这可以通过几种方法实现。

一种常见的方法是热喷涂,其中颗粒被加热并高速喷射到表面。另一种方法是施涂浆料或泥浆——粉末、粘合剂和液体载体的混合物——然后将其干燥以留下多孔粉末层。

步骤2:烧结转化

一旦颗粒层到位,零件被放入炉中并加热。温度足够高,足以使每个颗粒表面的原子高度移动,但不足以熔化主体材料。

在这种热量下,颗粒开始在其接触点处熔合。颗粒之间的小间隙和孔隙收缩并闭合,挤出空隙,使整个涂层变得更致密和更坚固。

目标:从多孔到固体

烧结涂层的主要目标是将机械性能弱、多孔的层转化为完全致密、高性能的表面。

这个过程显著提高了涂层的硬度、耐磨性和耐腐蚀性。它还改善了涂层与底层基材之间的结合强度。

烧结与PVD涂层的区别

所提供的参考文献大量描述了物理气相沉积(PVD),这是一种完全不同的涂层创建方法。理解这种对比是关键。

沉积方法:颗粒与原子

PVD是一种原子沉积工艺。它通过在真空中汽化固体材料,并逐个原子或分子将其沉积到基材上,形成薄而高结合力的薄膜。

涉及烧结的工艺始于一层宏观颗粒(粉末),然后通过加热将它们熔合在一起。

工艺环境:炉与真空

烧结主要是一种热处理工艺,在高温炉中进行,通常在受控气氛下以防止氧化。

PVD从根本上说是一种真空工艺。整个操作——汽化、传输和沉积——必须在真空室中进行,以确保涂层的纯度和质量。

所得层:更厚更致密 vs. 更薄更纯净

使用烧结的工艺,如热喷涂,可以创建相对厚的涂层,通常从几十微米到甚至毫米。

PVD凭借其原子性质,擅长创建极薄的薄膜,通常在1到5微米范围内,从沉积那一刻起就具有非常高的纯度和密度。

理解权衡

没有完美的工艺。将烧结作为涂层的后处理会带来必须解决的特定挑战。

基材变形的风险

烧结所需的高温可能是一个重大问题。如果底层基材无法承受热量,它可能会变形、软化或其自身的材料特性受到负面影响。

致密化不完全的可能性

通过烧结实现100%致密的涂层可能很困难。如果温度或时间没有精确控制,涂层中可能会残留孔隙率,这可能成为腐蚀或机械故障的薄弱点。

初始施涂的局限性

烧结涂层的质量高度依赖于初始粉末沉积的质量。如果初始层不均匀或附着力差,烧结将无法修复这些根本缺陷,甚至可能放大它们。

为您的应用做出正确选择

在涉及烧结的工艺与PVD等直接沉积方法之间做出选择,完全取决于最终产品的要求。

- 如果您的主要关注点是在耐热基材上创建厚、坚固、耐磨的层:涉及施涂粉末涂层后进行烧结的工艺通常是一种高效的解决方案。

- 如果您的主要关注点是在复杂或热敏部件上施涂极薄、精确、均匀的薄膜:物理气相沉积(PVD)是更优越的技术,因为它在受控真空中逐原子构建涂层。

- 如果您的主要关注点是简单、经济高效的保护:简单的真空涂层或湿法施涂,只需在低温下固化,可能就足够了,无需高温烧结。

最终,理解沉积和固结之间的区别使您能够为所需结果选择精确的制造链。

总结表:

| 工艺阶段 | 关键操作 | 主要目标 |

|---|---|---|

| 步骤1:施涂 | 沉积粉末层(例如,热喷涂、浆料) | 在基材上创建多孔的颗粒涂层。 |

| 步骤2:固结 | 在熔点以下在炉中加热 | 熔合颗粒,致密化层,增强机械性能。 |

| 最终结果 | 不适用 | 坚固、硬质、耐磨、耐腐蚀的涂层。 |

需要为您的部件提供坚固、高性能的涂层吗?

在KINTEK,我们专注于提供先进的实验室设备,包括烧结炉,以开发和测试耐用涂层。无论您是使用热喷涂粉末还是其他材料,我们的解决方案都能帮助您实现完美的固结,以获得卓越的硬度、耐磨性和结合强度。

立即联系我们,讨论我们的实验室设备专业知识如何支持您的涂层开发,并确保您的基材达到最高的耐用性标准。通过我们的联系表与我们联系。

图解指南