本质上,压缩成型的重要性在于其独特的生产能力,能够以卓越的一致性制造出非常大、高强度且复杂的复合材料零件。它是要求结构完整性而非单纯生产速度的应用领域中的基石制造工艺,能够生产出尺寸稳定且所有侧面都具有出色光洁度的组件。

当您的主要要求是结构强度和尺寸稳定性时,特别是对于由热固性或复合材料制成的大尺寸零件,压缩成型是明确的工艺选择。它以卓越的零件完整性换取了其他方法的快速循环时间。

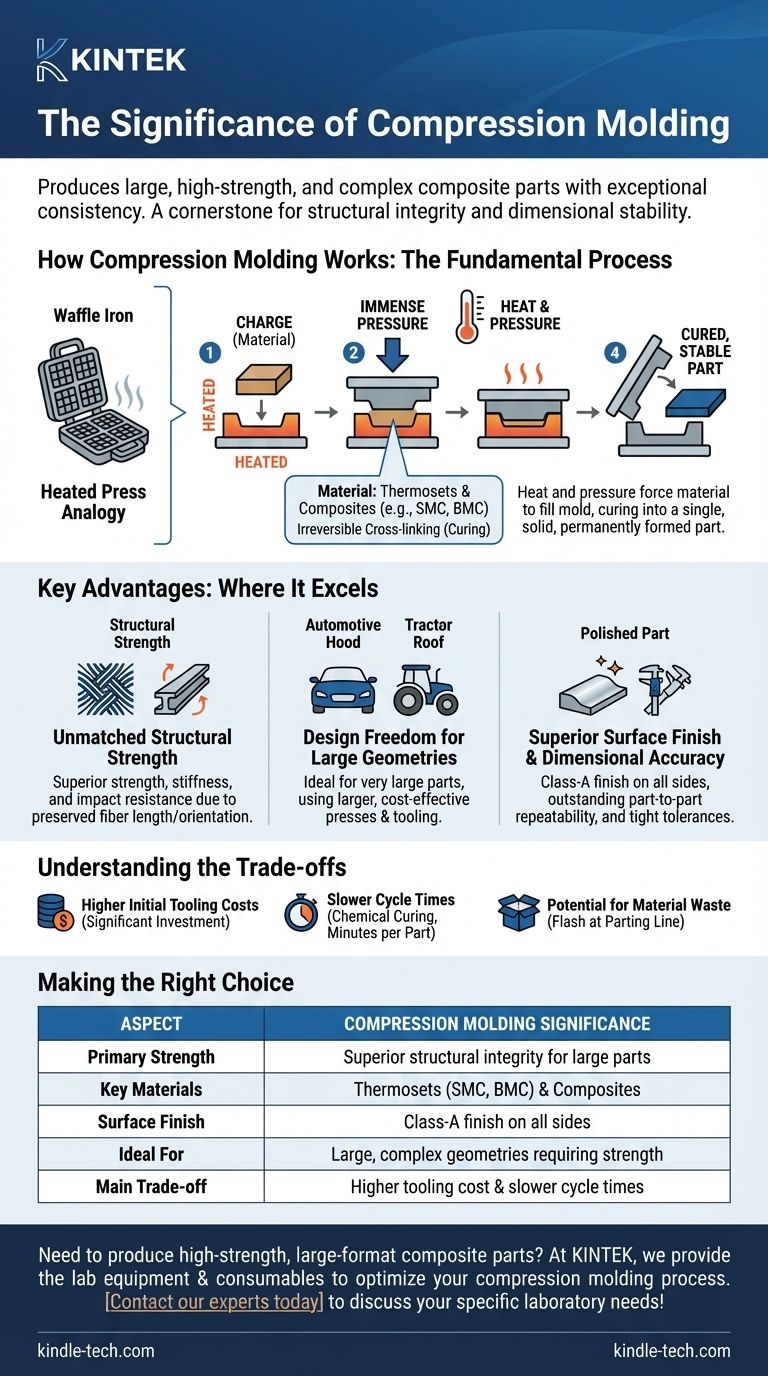

压缩成型的工作原理:基本工艺

要理解其重要性,您必须首先了解其工艺。它在机械上简单,但在化学上复杂。

“加热压机”类比

从核心来看,压缩成型就像一个高科技的华夫饼机。将预先称量好的成型材料,称为料团,放入模具开放的、加热的下半部分型腔中。

然后模具的上半部分闭合,施加巨大的压力。热量和压力的结合迫使材料填充模具的每一个缝隙。

材料的关键作用

此工艺最常用于热固性塑料和复合材料,如片状模塑料(SMC)或团状模塑料(BMC)。

与可以熔化和重塑的热塑性塑料不同,热固性材料在加热时会发生不可逆的化学反应,称为交联。这是最终零件强度和稳定性的关键。

结果:固化、稳定的零件

热量和压力会一直保持,直到固化反应完成。结果是一个单一、坚固、永久成型的零件,然后从模具中弹出。

主要优势:压缩成型擅长之处

该方法的意义在于其几个主要优势,这些优势是其他工艺(如注塑成型)难以复制的。

无与伦比的结构强度

由于材料料团是放入模具中,而不是高速注入,复合材料中的增强纤维(如长玻璃纤维或碳纤维)能保持其长度和方向。这使得零件具有卓越的强度、刚度和抗冲击性。

大型几何形状的设计自由度

该工艺特别适用于生产大型零件,如汽车车身面板、引擎盖、拖拉机车顶和大型电气外壳。与注塑成型相比,较低的压力允许使用更大、更具成本效益的压机和模具。

卓越的表面光洁度和尺寸精度

使用匹配金属模具意味着零件的“A”面和“B”面都与坚硬、抛光的模具表面接触成型。这创造了两个A级光洁度表面,并确保了出色的零件间重复性和严格的尺寸公差。

了解权衡和局限性

没有完美的工艺。要做出明智的决定,您必须权衡收益与固有的权衡。

较高的初始模具成本

压缩成型所需的坚固、匹配金属模具是一项重要的资本投资。这使得该工艺不太适合极低产量生产或原型制作。

较慢的循环时间

固化过程是化学反应,而不仅仅是热反应,它需要时间——通常每个零件需要一到几分钟。这比热塑性注塑成型中常见的几秒钟循环时间要慢得多。

潜在的材料浪费

多余的材料,称为飞边,通常会在模具的分型线处挤出。虽然可以修剪,但这代表着材料浪费,必须将其计入总零件成本。

为您的应用做出正确选择

选择正确的制造工艺完全取决于您的项目主要目标。

- 如果您的主要重点是大型部件的最大强度和刚度:压缩成型是卓越的选择,尤其是在使用长纤维增强复合材料时。

- 如果您的主要重点是小而复杂的热塑性零件的大规模生产:一旦模具成本收回,注塑成型将提供更快的循环时间和更低的单件成本。

- 如果您的主要重点是原型制作或生产复杂的、一次性零件:3D打印(增材制造)或CNC加工提供了无与伦比的灵活性,且无需高昂的模具成本。

最终,了解压缩成型的独特优势和局限性,使您能够将制造方法与您的具体工程和业务目标相匹配。

总结表:

| 方面 | 压缩成型的重要性 |

|---|---|

| 主要优势 | 大型零件卓越的结构完整性 |

| 关键材料 | 热固性材料(SMC、BMC)和复合材料 |

| 表面光洁度 | 所有侧面均达到A级光洁度 |

| 理想用途 | 需要强度的大型复杂几何形状 |

| 主要权衡 | 较高的模具成本和较慢的循环时间 |

需要生产高强度、大尺寸的复合材料零件吗?

在KINTEK,我们专注于提供开发和测试压缩成型材料所需的实验室设备和耗材。无论您是使用片状模塑料(SMC)、团状模塑料(BMC)还是其他热固性复合材料,我们的解决方案都能帮助确保您的材料满足强度、尺寸稳定性和表面光洁度的严苛要求。

让我们帮助您优化工艺以获得卓越成果。立即联系我们的专家,讨论您的具体实验室需求!

图解指南