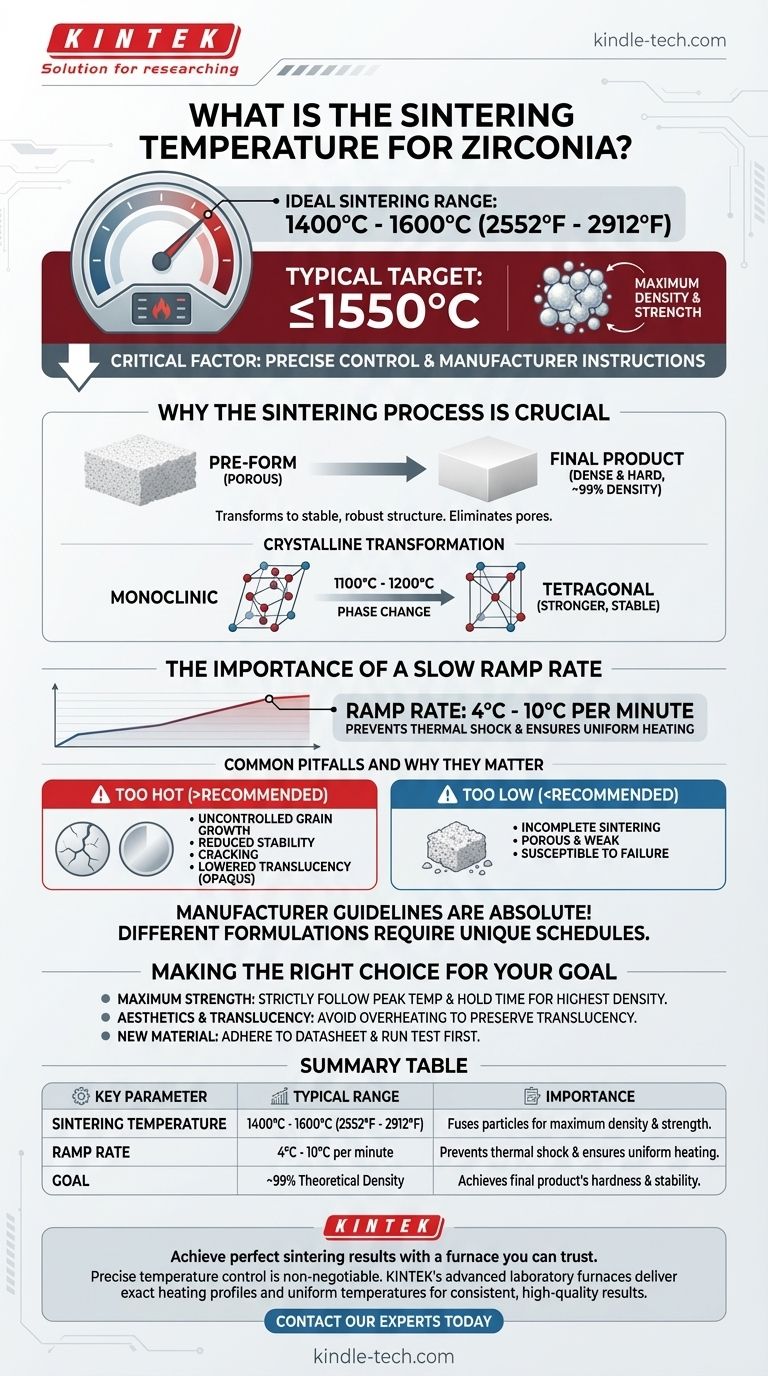

氧化锆的理想烧结温度通常在 1400°C 至 1600°C (2552°F 至 2912°F) 的范围内。大多数氧化锆材料的烧成温度在 1550°C 或以下,以实现最大的密度和强度,这也是烧结过程的主要目标。

尽管温度范围很高,但关键因素不是一个单一的数字,而是对整个加热过程的精确控制。遵循制造商的具体说明至关重要,因为偏差可能会损害材料最终的强度、稳定性和美学特性。

为什么烧结过程至关重要

烧结是一种热处理,它将多孔、粉状的氧化锆预制件转变为致密、坚硬且稳定的最终产品。温度和升温速率直接决定了这种转变的成功与否。

目标:最大密度和强度

以如此高的温度烧制氧化锆的主要目的是实现最大致密化。在此过程中,单个氧化锆颗粒融合在一起,消除孔隙,形成坚固的结构。

适当的烧结能使材料达到理论最大密度的近 99%,这赋予了最终产品卓越的机械强度和硬度。

晶体转变

当氧化锆被加热时,它会发生关键的相变。在 1100°C 和 1200°C 之间,它从单斜晶系转变为更坚固的四方晶系。

在较高温度(例如 1500°C)下进行最终烧结会将这种耐用的四方结构锁定到位,确保材料的长期稳定性。

缓慢升温速率的重要性

达到峰值温度只是等式的一部分。炉子加热的速率,即升温速率,同样重要。

大多数制造商建议每分钟缓慢升温 4°C 至 10°C。这种渐进的升高可以防止热冲击,并确保整个氧化锆结构均匀加热,这对于避免内部应力和潜在的开裂至关重要。

常见陷阱及其重要性

精确的温度控制不是可有可无的;它是质量的基本要求。偏离推荐的规程会带来可能毁坏最终产品的重大风险。

烧结过高的危险

超过制造商推荐的温度可能具有破坏性。过热可能导致晶粒不受控制地生长,从而带来几个负面后果:

- 稳定性降低: 材料随时间推移降解的可能性增加。

- 开裂: 内部应力可能积聚,导致断裂。

- 半透明度降低: 对于美学应用,尤其是在牙科领域,过热可能使氧化锆看起来不透明且缺乏光泽。

烧结温度过低的弊端

未能达到目标温度会导致烧结不完全。这使得材料多孔且强度不足,因为颗粒尚未完全融合。

烧结不足的氧化锆部件将缺乏其预期应用所需的硬度和强度,并且极易失效。

为什么制造商指南是绝对的

不同的氧化锆配方(例如,高强度与高半透明度)具有独特的化学成分和粒径。这些变化需要特定且独特的烧制程序。

因此,制造商关于特定氧化锆产品的说明应始终被视为最终指南。

根据您的目标做出正确的选择

您的烧结方法应始终与您使用的特定材料和您期望的结果保持一致。

- 如果您的主要重点是最大强度: 严格遵循制造商推荐的峰值温度和保持时间,以确保达到尽可能高的密度。

- 如果您的主要重点是美学和半透明度: 要极其小心,不要超过推荐温度,因为过热是半透明度降低的主要原因。

- 如果您正在处理新材料: 始终严格遵守数据表,并在处理最终关键部件之前考虑进行试运行。

最终,精确的温度控制是释放氧化锆全部强度和美学潜力的关键。

摘要表:

| 关键参数 | 典型范围 | 重要性 |

|---|---|---|

| 烧结温度 | 1400°C - 1600°C (2552°F - 2912°F) | 熔合颗粒以实现最大密度和强度。 |

| 升温速率 | 每分钟 4°C - 10°C | 防止热冲击并确保均匀加热。 |

| 目标 | 约 99% 理论密度 | 实现最终产品的硬度和稳定性。 |

使用您可以信赖的炉子,获得完美的烧结结果。

精确的温度控制是释放氧化锆全部潜力的必要条件。KINTEK 的先进实验室炉旨在提供一致、高质量结果所需的精确加热曲线和均匀温度——无论您的首要任务是极致强度还是最佳美学效果。

立即联系我们的专家,为您的实验室特定材料和应用找到理想的烧结解决方案。

图解指南