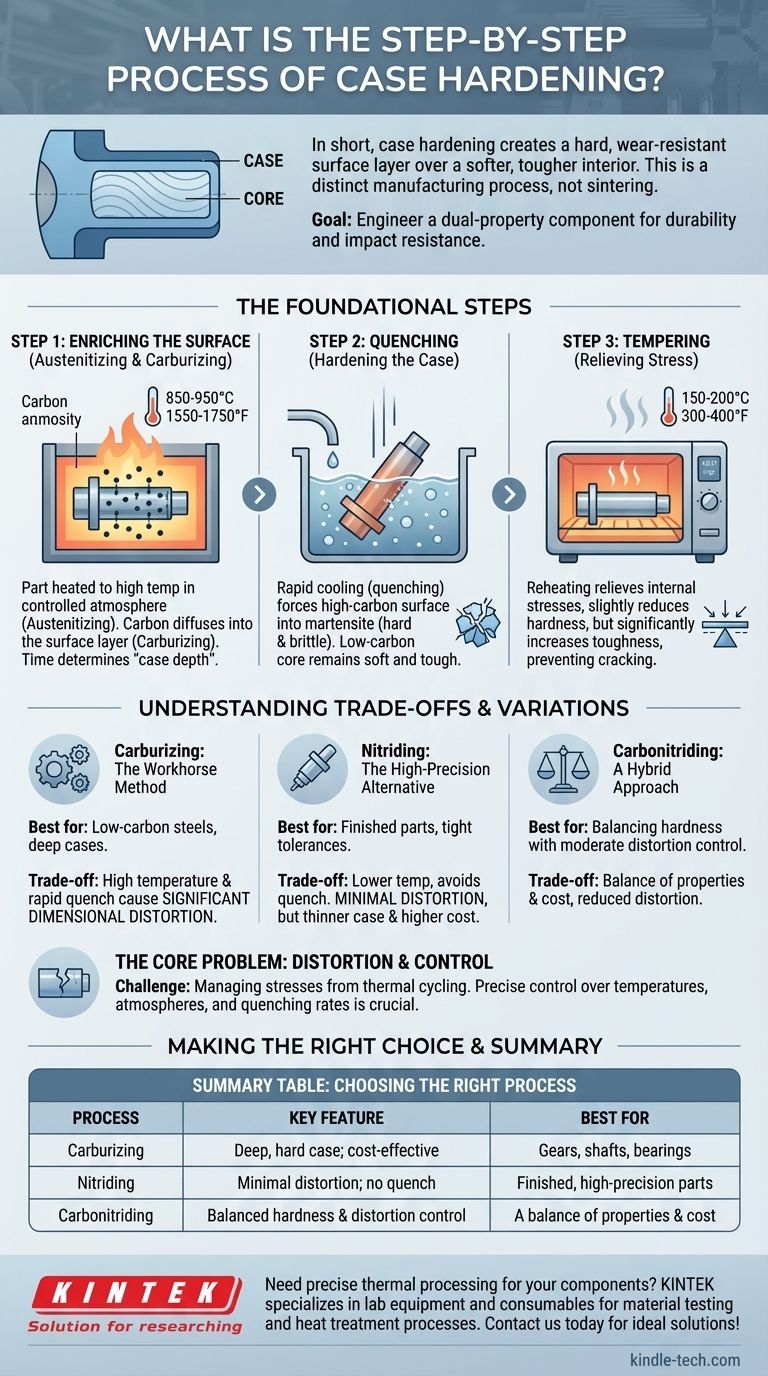

简而言之,渗碳淬火是一种热处理工艺,它在较软、较韧的内部(“芯部”)之上形成一个坚硬、耐磨损的表面层(“表层”)。这是一个独特的制造过程,不应与所提供的参考资料的主题——金属烧结(涉及将金属粉末熔合在一起形成固体零件)——相混淆。

渗碳淬火的基本目标是设计出具有双重性能的部件。它赋予金属零件一个高度耐磨损和耐磨蚀的表面,同时保留一个有韧性、可吸收冲击的芯部,以防止在冲击下发生灾难性失效。

渗碳淬火的基础步骤

渗碳淬火不是单一动作,而是一系列受控的热处理和化学过程。最常用的方法,特别是对于低碳钢,涉及三个关键阶段。

步骤 1:表面富化(奥氏体化和渗碳)

第一步是改变零件表面的化学成分。通常是低碳钢的金属在受控气氛中加热到高温(约 850-950°C 或 1550-1750°F)。

在此温度下,钢的晶体结构转变为奥氏体,奥氏体很容易吸收更多的碳。零件在此温度下保持在富含碳的环境中。这个过程称为渗碳(carburizing),它使碳原子扩散到钢的表面层中。零件保持的时间越长,碳的渗透深度就越大,从而决定了“表层深度”。

步骤 2:淬火(硬化表层)

一旦表面吸收了足够的碳,零件就会被快速冷却,即淬火(quenched),方法是将其浸入油、水或盐水等介质中。

这种快速冷却迫使高碳表面层(奥氏体)转变为马氏体(martensite),这是一种极其坚硬但脆的晶体结构。然而,低碳芯部不会如此剧烈地硬化,仍保持相对柔软和坚韧。

步骤 3:回火(消除应力)

淬火过程使硬化的表层处于高内应力状态,使其非常脆。为抵消这一点,对零件进行回火(tempered)。

回火涉及将部件重新加热到低得多的温度(通常为 150-200°C 或 300-400°F)并保持一段时间。此过程会释放内部应力,并略微降低表层的硬度,但会显著提高其韧性,防止其在使用中出现崩裂或开裂。

理解权衡和变化

尽管渗碳是目前最常用的方法,但仍存在几种变体和替代方案,每种都有其独特的优点和缺点。

渗碳:主力方法

渗碳对于低碳钢非常有效,并且在制造深层、坚硬的表层方面相对经济高效。然而,高温和随后的快速淬火可能会引入显著的尺寸变形,这可能需要最终的研磨或机加工。

氮化:高精度替代方案

氮化通过向表面扩散氮(而非碳)来实现类似的结果。一个关键优势是其较低的工艺温度,这完全避免了淬火步骤。这导致变形极小,非常适合公差严格的成品零件。权衡是表层通常较薄,成本可能较高。

碳氮共渗:混合方法

此过程将碳和氮都扩散到表面。它提供了性能的平衡,通常在较低的温度下提供比渗碳更硬的表层,这有助于减少但不能消除变形。

芯部问题:变形与控制

所有渗碳淬火中的主要挑战是管理热循环产生的应力。不均匀的加热或冷却可能导致零件翘曲、弯曲甚至开裂。成功取决于对炉内气氛、温度和淬火速率的精确控制。

为您的目标做出正确的选择

选择正确的工艺需要了解部件的最终用途。您的决定应以零件的运行要求为指导。

- 如果您的主要关注点是最大的耐磨性和抗冲击性: 标准渗碳后进行淬火和回火,可提供深层、耐用的表层和坚韧的芯部,非常适合齿轮、轴和轴承。

- 如果您的主要关注点是保持严格的尺寸公差: 气体氮化是更优的选择,因为没有淬火步骤,零件变形极小。

- 如果您的主要关注点是在硬度、成本和适度的变形控制之间取得平衡: 碳氮共渗提供了一种折衷方案,在比传统渗碳更低的温度下提供出色的表面硬度,同时变形更小。

通过了解这些不同的工艺,您可以指定实现表面耐用性和芯部强度理想平衡所需的精确处理。

摘要表:

| 工艺 | 关键特性 | 最适合 |

|---|---|---|

| 渗碳 | 深层、坚硬的表层;经济高效 | 齿轮、轴、轴承 |

| 氮化 | 变形极小;无需淬火 | 成品、高精度零件 |

| 碳氮共渗 | 硬度与变形控制的平衡 | 性能与成本的平衡 |

需要为您的部件进行精确的热处理吗? 正确的渗碳淬火方法对零件的性能和寿命至关重要。KINTEK 专注于材料测试和热处理过程的实验室设备和耗材。我们的专家可以帮助您选择理想的解决方案,以针对您的特定应用实现表面硬度和芯部韧性的完美平衡。立即联系我们 讨论您的项目要求!

图解指南