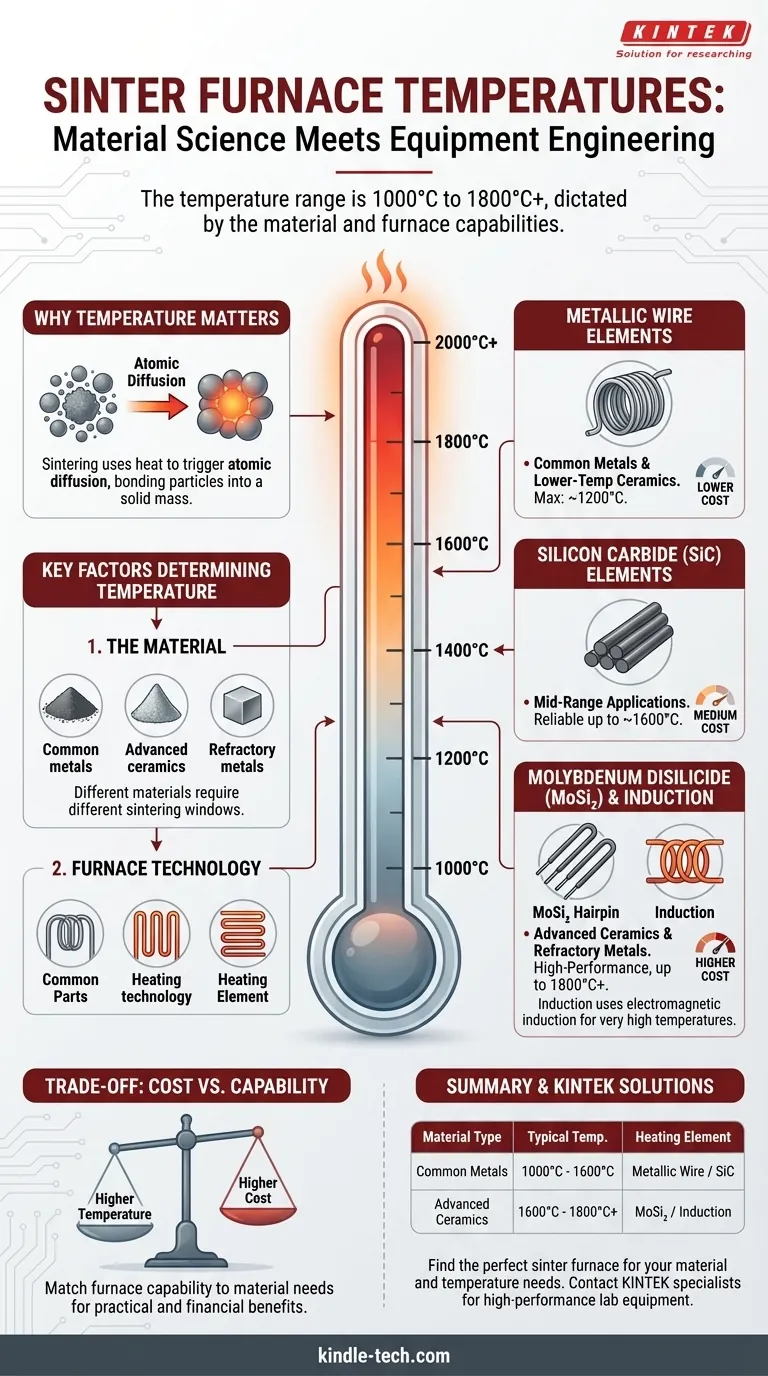

简而言之,烧结炉的工作温度通常在1000°C到1800°C以上(1832°F到3272°F)之间。精确的温度不是一个单一的数值,而是由两个主要因素决定:被加工的具体材料和炉子加热元件的技术限制。

需要理解的核心原则是,所需的烧结温度是您所使用材料的固有属性。您使用的炉子必须具备能够达到并维持该特定温度的加热技术,从而在材料科学和设备工程之间建立直接联系。

为什么温度是烧结过程中的核心变量

烧结是一种热处理过程,通过将粉末压坯加热到低于其熔点的温度,使颗粒结合在一起,形成一个坚实、连贯的整体。

原子扩散的作用

高温提供了触发原子扩散所需的能量。原子在颗粒边界之间迁移,导致单个晶粒融合,并使它们之间的空隙缩小。

如果没有足够的温度,这种扩散过程就不会发生,材料将保持松散的粉末状态。如果温度过高,材料将熔化,失去其形状和结构。

决定炉子温度的关键因素

烧结炉的运行温度并非随意设定。它是材料要求和炉子设计能力的函数。

被烧结的材料

这是最关键的因素。不同的材料具有截然不同的烧结窗口。例如,一些金属粉末可以在较低温度下烧结,而先进陶瓷和难熔金属则需要极高的热量才能启动原子扩散。

加热元件的技术

炉子能达到的最高温度从根本上受限于其加热元件所使用的材料。这是标准箱式炉中最常见的差异点。

- 金属丝加热元件:这些常用于低温应用,通常最高温度在1000°C到1200°C之间。

- 碳化硅(SiC)元件:对于中等温度范围,使用碳化硅元件。它们可以可靠地达到高达1600°C。

- 二硅化钼(MoSi2)元件:这些是高温实验室和生产炉的标准配置,能够达到高达1800°C。

炉子设计

除了加热元件,整体炉子设计也起着作用。例如,感应炉不使用传统的电阻加热元件。相反,它利用电磁感应直接加热材料。

根据感应耦合的效率,这些专用炉可以达到1800°C或更高的温度,使其适用于最苛刻的应用。

理解权衡:成本与能力

选择或指定烧结炉涉及其温度能力和成本之间的直接权衡。

温度越高,成本越高

配备二硅化钼等高性能加热元件的炉子比配备标准金属丝元件的炉子昂贵得多。这种成本体现在初始设备采购和长期运营费用中,包括能源消耗和元件更换。

平衡需求与预算

目标是使炉子的能力与材料组合相匹配。如果您使用的材料仅需在1100°C下烧结,那么购买一个1800°C的炉子既不实用也无经济效益。透彻了解您的材料要求对于做出明智投资至关重要。

为您的目标做出正确选择

要选择合适的炉子,您必须首先确定材料的温度要求。

- 如果您的主要关注点是普通金属或低温陶瓷:配备金属丝或碳化硅元件(1000°C - 1600°C)的箱式炉是最实用且经济高效的解决方案。

- 如果您的主要关注点是先进陶瓷、难熔金属或尖端材料研究:您将需要一个配备二硅化钼元件的高性能炉或能够达到1800°C及以上的专用感应炉。

最终,理解材料特性与炉子加热技术之间的关系是成功高效烧结的关键。

总结表:

| 材料类型 | 典型烧结温度范围 | 常用加热元件 |

|---|---|---|

| 普通金属/低温陶瓷 | 1000°C - 1600°C | 金属丝/碳化硅 (SiC) |

| 先进陶瓷/难熔金属 | 1600°C - 1800°C+ | 二硅化钼 (MoSi₂) / 感应 |

准备好为您的特定材料和温度需求找到完美的烧结炉了吗?

在 KINTEK,我们专注于提供高性能实验室设备,包括全系列烧结炉,适用于从普通金属到先进陶瓷的各种应用。我们的专家将帮助您选择具有所需精确温度能力的合适炉子,确保您的实验室获得最佳结果和效率。

立即联系我们的专家,进行个性化咨询,发现 KINTEK 在烧结解决方案方面的卓越之处!

图解指南