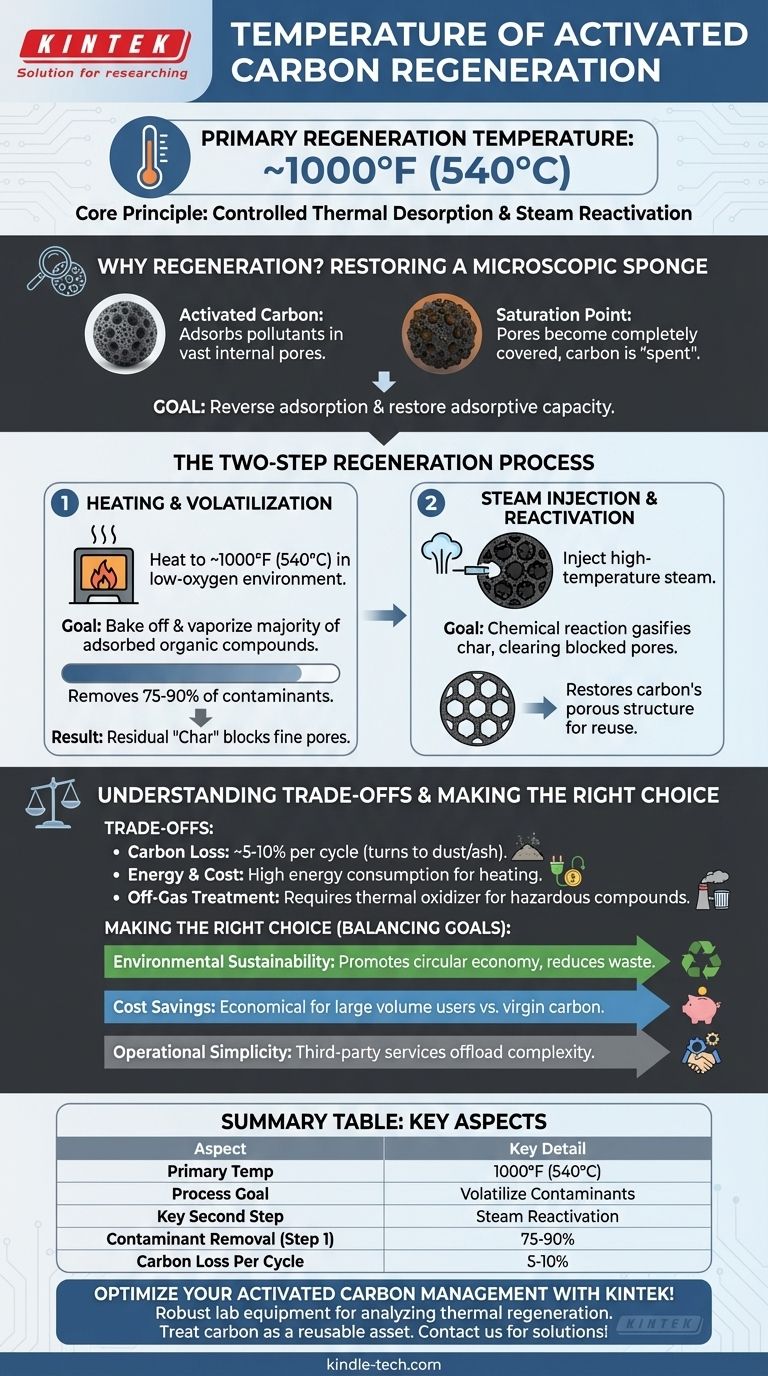

在热再生中,活性炭被加热到大约 1000°F(约 540°C)的温度。这种高温是汽化吸附在碳表面的污染物的基本机制。然而,温度只是完全恢复碳的再利用所需的两步过程中的一个部分。

再生的核心原则不仅仅是加热,而是控制热脱附,随后进行蒸汽再活化。虽然高温可以去除大部分污染物,但注入蒸汽才是真正清除微孔并恢复碳吸附能力的关键。

目标:恢复微观海绵

为什么需要再生碳

活性炭通过吸附起作用,这是一个污染物分子附着在其巨大的内部表面积上的过程。这种微孔网络使得少量碳具有一个足球场大小的表面积。

饱和点

随着时间的推移,这个巨大的表面积会被污染物完全覆盖。此时,碳被认为是“用尽”或饱和的,无法再有效地从液体或气体流中去除杂质。

高温的作用

再生的目的是逆转吸附过程。施加大量的热能会打破将吸附的化合物束缚在碳上的物理键,使它们汽化(挥发)并离开碳的孔隙。

解构再生过程

第一步:加热和挥发

第一个也是最长的阶段涉及在低氧环境中将用尽的碳加热到大约 1000°F (540°C)。此步骤旨在烘烤并汽化大部分吸附的有机化合物。

这种初始加热非常有效,通常能去除 75% 到 90% 的吸附物质。

第二步:蒸汽注入和再活化

在初始挥发之后,污染物残留的碳质“焦炭”经常会残留在最细的孔隙中,堵塞了这些孔隙。为了清除这些残留物,将高温蒸汽注入炉中。

蒸汽会引发与残留焦炭的化学反应,将其气化并清除堵塞的孔隙。这是恢复碳的多孔结构并使其准备好再利用的关键“再活化”步骤。

理解权衡

不可避免的碳损失

再生的苛刻高温和氧化条件会对碳材料本身造成损害。每个循环通常会导致碳材料本身损失 5-10%,这些碳会变成细小的灰尘或灰烬。这意味着碳不能无限期地再生。

能源和成本

将大量碳加热到如此高的温度是一个能源密集型的过程。燃料成本、设备维护和处理成本必须与购买新的或“原始”活性炭的成本进行权衡。

尾气处理

挥发的污染物不会凭空消失。它们会形成“尾气”,必须经过处理,通常在热氧化器或后燃器中处理,以在有害化合物释放到大气中之前将其销毁。

为您的目标做出正确的选择

再生活性炭是一项战略决策,需要在成本、后勤和环境影响之间取得平衡。

- 如果您的主要关注点是节省成本: 尽管涉及能源成本,但再生通常比购买原始碳更经济,特别是对于大批量用户而言。

- 如果您的主要关注点是环境可持续性: 再生是更优的选择,因为它促进循环经济,减少了垃圾填埋场的废物,并降低了生产和运输新材料相关的碳足迹。

- 如果您的主要关注点是操作简便性: 使用第三方再生服务可能是理想的选择,因为它减轻了管理现场熔炉和空气污染控制设备的复杂性。

了解再生的原理使您能够有效地将活性炭作为可重复使用的资产来管理,而不是一次性商品。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要再生温度 | 1000°F (约 540°C) |

| 工艺目标 | 使吸附的污染物挥发 |

| 关键第二步 | 蒸汽注入以进行孔隙再活化 |

| 典型污染物去除率(第一步) | 75-90% |

| 每个循环的典型碳损失 | 5-10% |

通过 KINTEK 优化您的活性炭管理!

有效管理您的活性炭是控制成本和支持可持续发展的关键。KINTEK 专注于提供分析和优化热再生等工艺所需的强大实验室设备和耗材。无论您是测试再生效率还是采购高质量的碳,我们的解决方案都能帮助您将活性炭视为可重复使用的资产。

让我们的专业知识增强您实验室的能力。 立即联系我们的团队,讨论您的具体需求,并发现我们如何支持您实现成本节约和环境责任的目标。

图解指南