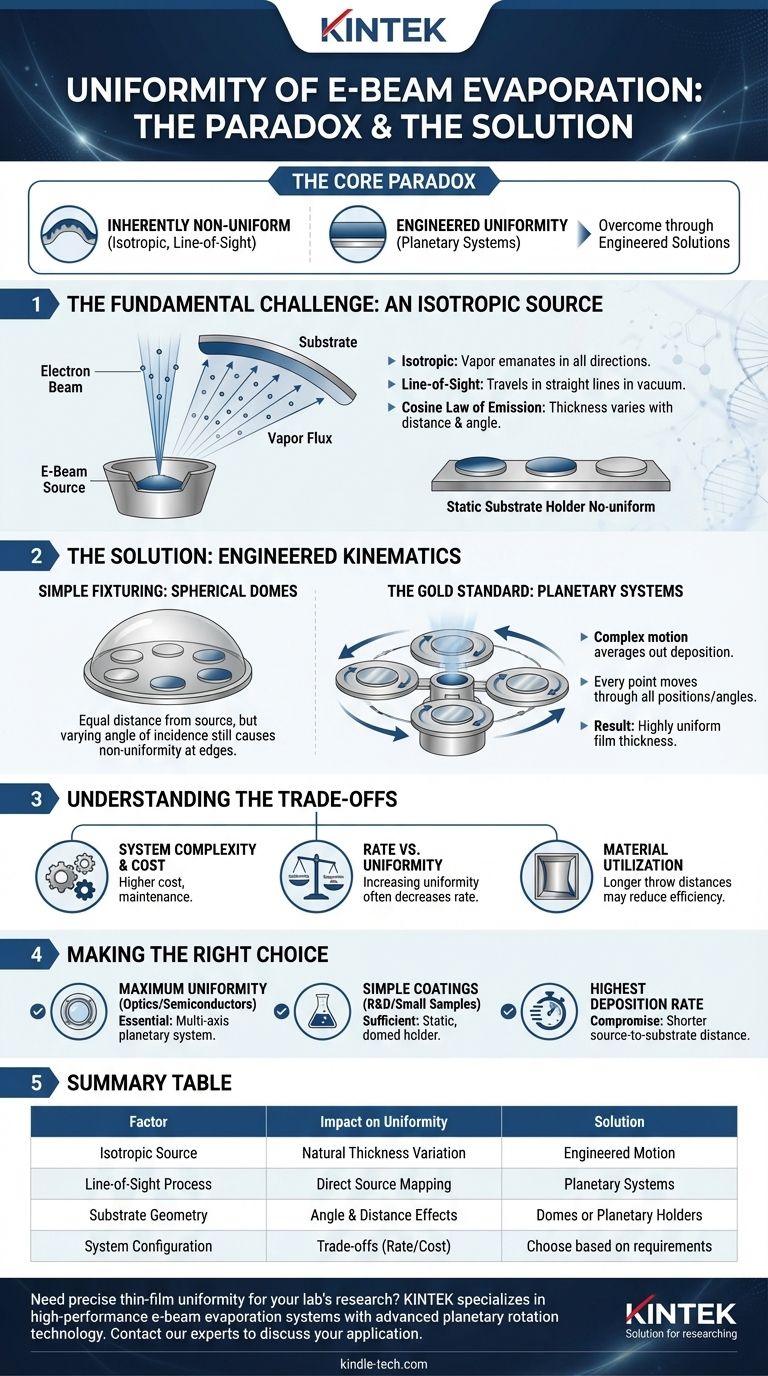

从根本上说,电子束蒸发的均匀性存在一个悖论。该过程的基本物理特性会产生固有不均匀的镀膜,但通过适当的系统设计,它能够生产出具有出色均匀性的薄膜。自然趋势是材料在直接位于蒸发源上方的表面上沉积得更厚,而在倾斜角度的表面上沉积得更薄。

电子束蒸发的中心挑战在于它是一个各向同性的、视线传播的过程,很像一个裸露的灯泡照亮房间。然而,这种挑战可以通过工程解决方案——特别是行星旋转系统——来克服,这些系统平均化了沉积过程,以实现高均匀性。

基本挑战:各向同性源

电子束蒸发是一种物理气相沉积(PVD)技术,其中高能电子束加热坩埚中的源材料,使其蒸发。然后,该蒸汽穿过真空并凝结在较冷的基板上,形成薄膜。

“各向同性”对沉积意味着什么

蒸发过程是各向同性的,这意味着蒸发的原子从源头向所有方向发出。想象源是一个向宽锥体发射粒子的点。

这会在膜厚度上产生自然变化。直接放置在源上方的基板接收到的材料通量最高,而侧面的基板接收到的材料则明显较少。

源到基板几何形状的影响

任何一点上的沉积速率都受与源的距离和入射角控制。这通常由发射的余弦定律来描述。

距离源更远或与源成更陡角度的基板或其部分将固有地接收到更薄的涂层。这是简单的、静态的基板托架在大面积上导致均匀性差的主要原因。

“视线”过程

电子束蒸发在高真空下工作,这意味着蒸发的原子以直线传播,直到撞击表面。很少有气体散射来随机化它们的运动方向。

这种“视线”特性有利于形成致密薄膜和一种称为“剥离图案化”的技术,但它加剧了均匀性问题。源发射的任何变化都会直接映射到基板上。

解决方案:工程运动学

为了解决固有的不均匀性,系统设计人员不会改变蒸发的物理特性;他们会改变过程中基板的位置。

简单夹具:球形圆顶

提高均匀性的基本方法是将基板安装在球形圆顶或“卡洛特”(calotte)上。这确保了每个基板与源材料的距离相等。

虽然这有帮助,但它并没有解决入射角的问题。圆顶边缘的基板相对于蒸汽流仍然处于更陡峭的角度,与中心位置的基板相比,涂层会更薄。

黄金标准:行星系统

最有效的解决方案是行星基板托架。在这种设置中,单个晶圆或基板安装在较小的旋转盘(“行星”)上。这些行星反过来围绕中央蒸发源(“太阳”)旋转。

这种复杂的运动确保了每个基板上的每个点都会系统地移动到相对于源的所有可能位置和角度。高沉积率区域和低沉积率区域在整个表面上被平均化。结果是在一个或多个基板上实现了高度均匀的薄膜厚度。

理解权衡

用电子束蒸发实现高均匀性并非没有成本和考虑因素。这是一个具有直接影响的工程解决方案。

系统复杂性和成本

行星系统涉及复杂的机械部件,包括必须在高真空环境中完美运行的齿轮和旋转进给装置。这增加了沉积系统的成本、复杂性和维护要求。

速率与均匀性的权衡

对于给定的行星系统,通过增加源与基板之间的距离通常可以进一步提高均匀性。然而,这也降低了沉积速率,因为每秒到达基板的原子会减少。这种吞吐量与均匀性之间的权衡是一个关键的过程参数。

材料利用率

虽然电子束蒸发通常效率很高,但通过使用较长的源到基板距离来优化均匀性可能会降低整体材料利用率,因为更多的蒸发材料会涂覆在腔室壁上而不是基板上。

为您的目标做出正确的选择

您的均匀性要求是确定必要系统配置的最重要因素。

- 如果您的主要重点是对苛刻的光学或半导体实现最大的均匀性: 带有多个轴的行星基板托架的系统对于平均沉积变化至关重要。

- 如果您的主要重点是对小样品或研发进行简单涂层: 静态的、圆顶式的托架可能是足够且更具成本效益的解决方案。

- 如果您的主要重点是尽可能高的沉积速率: 您必须接受均匀性的折衷,这可以通过使用较短的源到基板距离来实现。

最终,理解电子束蒸发中的均匀性是一种工程特性,而不是固有特性,这使您能够根据您的具体目标选择正确的工具。

总结表:

| 因素 | 对均匀性的影响 | 解决方案 |

|---|---|---|

| 各向同性源 | 产生自然的厚度变化 | 工程化的基板运动 |

| 视线过程 | 将源变化直接映射到基板上 | 行星旋转系统 |

| 基板几何形状 | 与源的距离和角度影响厚度 | 球形圆顶或行星托架 |

| 系统配置 | 速率、均匀性和成本之间的权衡 | 根据应用要求选择 |

需要为您的实验室光学或半导体研究实现精确的薄膜均匀性吗? KINTEK 专注于高性能实验室设备,包括采用先进行星旋转技术的电子束蒸发系统。我们的解决方案旨在帮助您克服固有的沉积挑战,并实现您的工作所要求的精确均匀性。立即联系我们的专家,讨论您的具体应用并找到适合您目标的正确系统。

图解指南