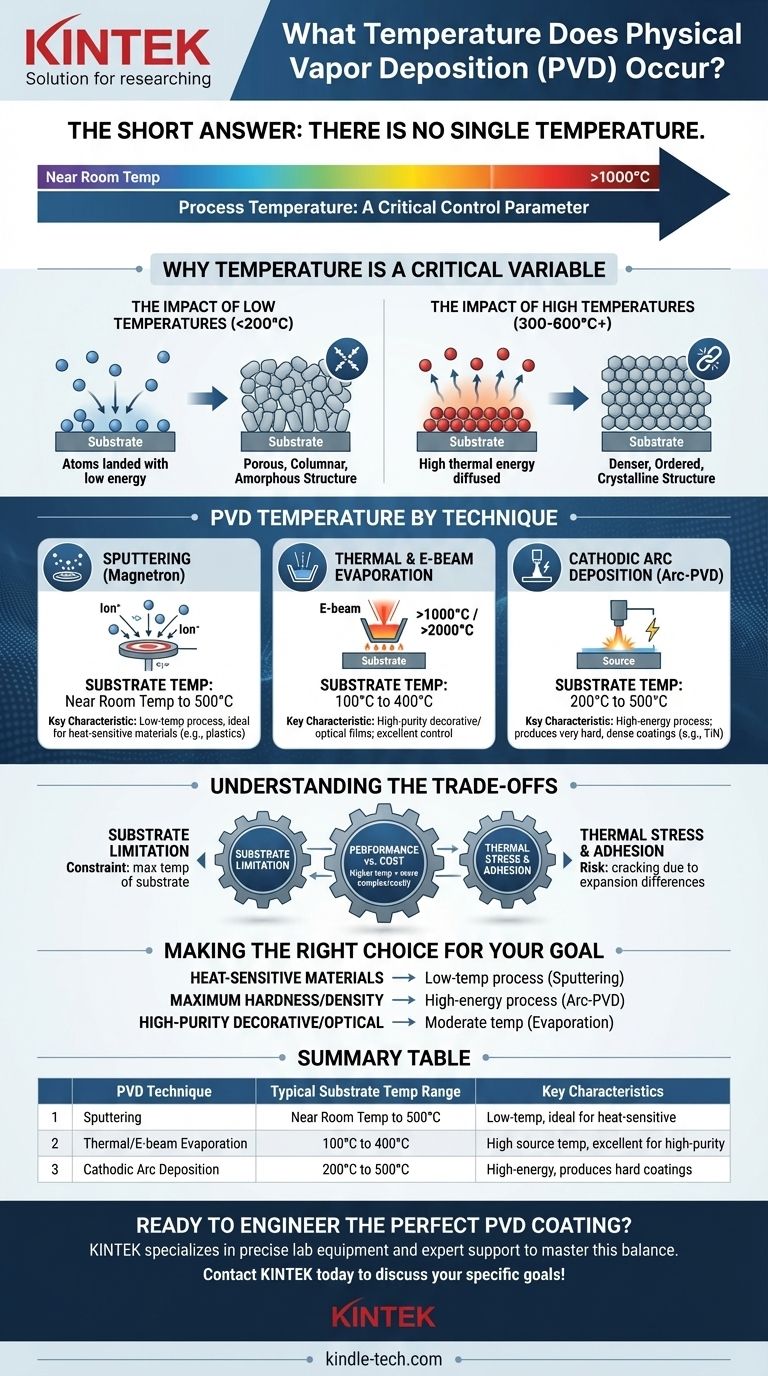

简而言之,物理气相沉积(PVD)没有单一的温度。 工艺温度不是一个固定值,而是一个关键的控制参数,其变化范围很大,从接近室温到超过1000°C。它是根据具体的PVD技术、沉积材料、涂覆基材以及最终薄膜的所需特性而有意选择的。

需要理解的核心原则是,温度是控制最终涂层质量的工具。较高的温度通常能赋予原子更多的能量,使其排列成更致密、更具附着力的薄膜,但合适的温度始终是所需结果与涂覆材料物理限制之间的权衡。

为什么温度是PVD中的关键变量

在任何PVD工艺中,来自固体源的原子被汽化,穿过真空,然后凝结到基材上。基材的温度直接决定了这些原子着陆时会发生什么。

低温的影响

在较低的基材温度下(例如,低于200°C),到达的原子热能非常少。它们基本上是“落在哪里就粘在哪里”,在表面移动的能力有限。

这导致薄膜结构通常是非晶态或具有细晶粒,呈现多孔的柱状生长模式。虽然适用于某些应用,但这些薄膜可能密度和附着力较低。

高温的影响

在较高的基材温度下(例如,300-600°C或更高),到达的原子具有显著的热能。它们可以在表面扩散和迁移,然后才稳定到低能量位置。

这种移动性使原子能够形成更致密、更有序且通常是晶态的薄膜结构。结果通常是优异的附着力、更高的硬度和更低的内应力。

按技术划分的PVD温度

“PVD”一词涵盖了几种不同的方法,每种方法都有其独特的温度曲线。区分源温度(用于产生蒸汽)和基材温度(薄膜生长的地方)至关重要。

溅射(磁控溅射)

溅射本质上是一个动量传递过程,而不是热过程。高能离子轰击源(“靶材”),将原子撞击出来。

由于源材料不熔化,溅射可以是一个低温过程。基材可以保持接近室温,这使其非常适合涂覆塑料和聚合物等热敏材料。然而,基材通常会被有意加热到100-500°C,以提高薄膜密度和附着力。

热蒸发和电子束蒸发

蒸发依靠热量将源材料转化为蒸汽。

- 热蒸发: 电阻舟或线圈被加热到极高温度(通常>1000°C),以熔化并蒸发源材料。

- 电子束蒸发: 高能电子束聚焦在源材料上,形成局部熔池,温度可达>2000°C。

在这两种情况下,基材温度是独立控制的,通常远低于源温度,常在100-400°C范围内,以促进更好的薄膜质量。

阴极电弧沉积(Arc-PVD)

电弧PVD使用高电流电弧在源材料上移动,产生极小的、极热的点,将材料汽化成高度电离的等离子体。

虽然电弧本身非常热,但整个过程会向基材沉积大量能量。基材温度通常在200-500°C范围内,以管理薄膜应力并促进氮化钛(TiN)等非常坚硬、致密涂层的生长。

理解权衡

选择合适的温度是一个平衡行为。从纯物理角度来看的理想温度通常受到实际情况的限制。

基材限制

这是最常见和最关键的限制。基材决定了最高允许温度。您不能将聚合物基材加热到500°C而不使其熔化或变形。PVD工艺参数必须适应基材所能承受的范围。

性能与成本

在真空腔内实现和维持高温需要更复杂的硬件、更长的循环时间(用于加热和冷却)以及更高的能耗。如果低温工艺能够满足性能要求,它几乎总是更快、更经济。

热应力与附着力

虽然较高的温度可以改善原子键合和附着力,但它们也可能带来问题。如果涂层和基材具有不同的热膨胀系数,在部件冷却时可能会产生显著的应力,可能导致薄膜开裂或分层。

为您的目标做出正确选择

最佳温度由您的目标决定。

- 如果您的主要重点是涂覆热敏材料(如塑料或电子产品): 您的最佳选择是低温工艺,如磁控溅射,其中基材加热可以最小化或消除。

- 如果您的主要重点是最大硬度和密度(用于工具或磨损部件): 您应该使用高能工艺,如电弧PVD或加热溅射/蒸发,前提是您的基材是钢或陶瓷等坚固材料,能够承受300-500°C的温度。

- 如果您的主要重点是在玻璃或金属上沉积高纯度装饰性或光学薄膜: 采用适度基材加热(100-300°C)的热蒸发或电子束蒸发可在质量和控制之间取得出色平衡。

最终,PVD中的温度不是副产品;它是一个主动且强大的工具,您必须使用它来设计您的应用所需的精确薄膜特性。

总结表:

| PVD技术 | 典型基材温度范围 | 主要特点 |

|---|---|---|

| 溅射 | 接近室温至500°C | 低温工艺;适用于塑料等热敏基材。 |

| 热蒸发/电子束蒸发 | 100°C至400°C | 高源温度(>1000°C);非常适合高纯度装饰性/光学薄膜。 |

| 阴极电弧沉积 | 200°C至500°C | 高能工艺;生产非常坚硬、致密的涂层,如TiN。 |

准备好为您的应用设计完美的PVD涂层了吗?

最佳PVD温度对于实现您的项目所需的薄膜特性(如硬度、密度和附着力)至关重要。在KINTEK,我们专注于提供精确的实验室设备和专家支持,以掌握这种平衡,无论您是涂覆精致的聚合物还是重型工具。

让我们的专家帮助您选择合适的PVD解决方案。立即联系KINTEL,讨论您的具体基材、材料和性能目标!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 分体式真空站化学气相沉积系统设备管式炉

- 化学气相沉积 CVD 设备系统 腔体滑动式 PECVD 管式炉 带液体汽化器 PECVD 机

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟